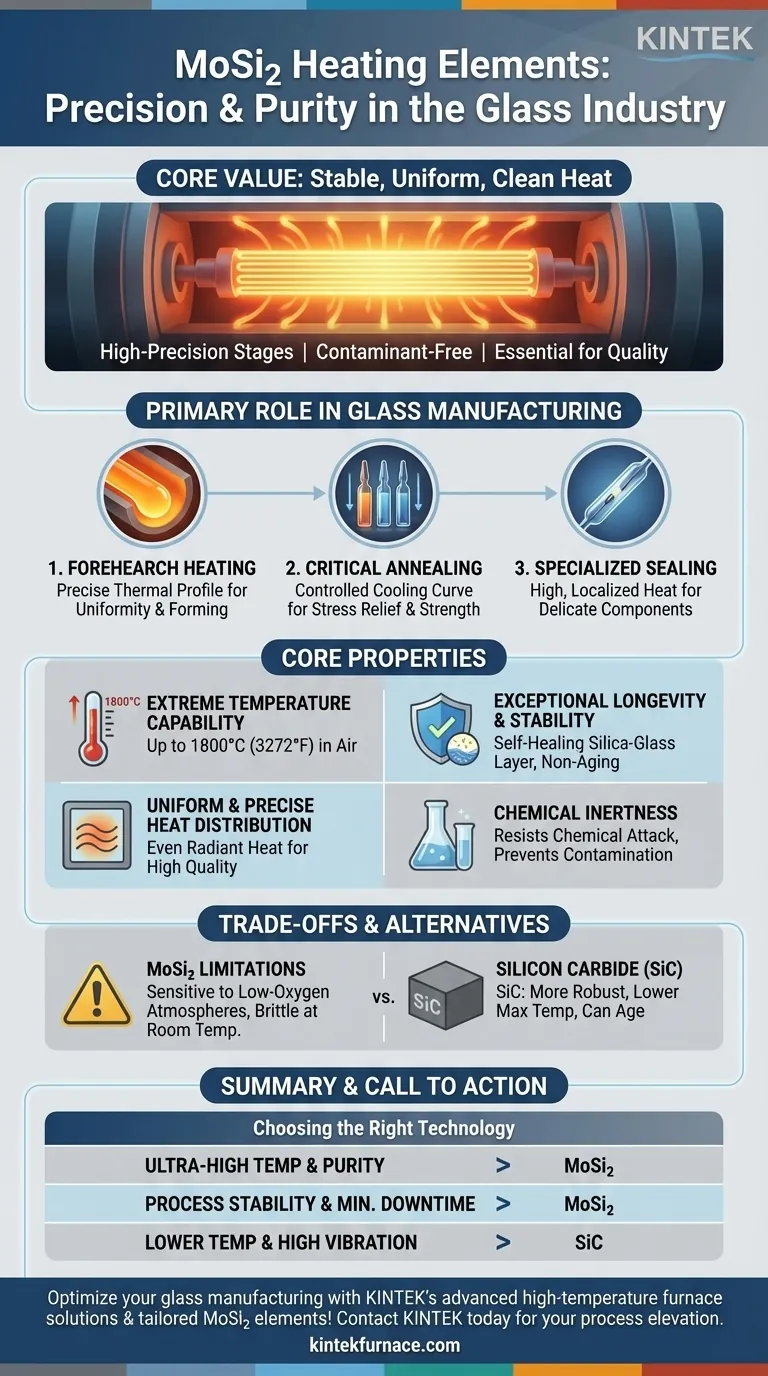

Nell'industria del vetro, gli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) sono utilizzati principalmente nelle fasi finali e ad alta precisione della produzione. Si trovano più comunemente a fornire calore privo di contaminanti nelle canaline di alimentazione dei forni di fusione, il che è fondamentale per processi come la ricottura di ampolle di vetro e la sigillatura di componenti elettronici come gli interruttori reed.

Il valore fondamentale degli elementi in MoSi₂ nella produzione del vetro non è solo la loro capacità di raggiungere temperature estreme, ma la loro capacità di fornire un calore eccezionalmente stabile, uniforme e pulito. Questa precisione è essenziale per garantire la qualità finale, la resistenza e la trasparenza del prodotto vetrario.

Il Ruolo Principale del MoSi₂ nella Fabbricazione del Vetro

Gli elementi in MoSi₂ non sono tipicamente utilizzati per la fusione iniziale di massa delle materie prime, che è un processo ad altissimo consumo energetico. Al contrario, le loro proprietà uniche li rendono indispensabili per le fasi di finitura più delicate e sensibili alla temperatura.

Riscaldamento e Condizionamento della Canalina di Alimentazione (Forehearth)

La canalina di alimentazione (forehearth) è un canale critico che trasporta il vetro fuso dal forno principale alle macchine formatrici. Il controllo della temperatura in questa zona è fondamentale.

Gli elementi in MoSi₂ forniscono il profilo termico preciso necessario per portare il vetro alla viscosità esatta richiesta per la formatura, garantendo l'uniformità del prodotto e riducendo al minimo i difetti.

Processi di Ricottura Critici

La ricottura è il processo di raffreddamento lento del vetro per alleviare le tensioni interne che potrebbero causare la rottura o la frantumazione.

Il calore radiante uniforme degli elementi in MoSi₂ consente una curva di raffreddamento altamente controllata. Ciò è vitale per produrre prodotti resistenti e stabili come ampolle da laboratorio o altri vetri di pregio.

Applicazioni di Sigillatura Specializzate

Il calore elevato e localizzato di questi elementi è perfetto per compiti specializzati. Un esempio chiave è la sigillatura degli interruttori reed, dove il vetro deve essere fuso attorno a delicati componenti elettronici senza causare danni o contaminazioni.

Proprietà Fondamentali che Guidano la Loro Adozione

La preferenza per gli elementi in MoSi₂ in queste specifiche applicazioni del vetro è guidata da una combinazione unica di proprietà del materiale.

Capacità di Temperatura Estrema

Gli elementi in MoSi₂ possono operare in modo costante all'aria a temperature fino a 1800°C (3272°F). Questo limite massimo di temperatura fornisce un ampio intervallo operativo per la lavorazione di vari tipi di vetro speciale.

Eccezionale Longevità e Stabilità

A differenza di molti elementi metallici, gli elementi in MoSi₂ non "invecchiano" in senso tradizionale. Sviluppano uno strato protettivo di vetro siliceo sulla loro superficie che si "auto-ripara" se danneggiato, prevenendo ulteriore ossidazione e garantendo una vita utile molto lunga e prevedibile.

Distribuzione del Calore Uniforme e Precisa

Questi elementi forniscono calore principalmente attraverso la radiazione termica, il che si traduce in una distribuzione della temperatura molto uniforme all'interno della camera del forno. Questa uniformità è non negoziabile per la ricottura di alta qualità.

Inerzia Chimica

Lo strato di silice protettivo rende l'elemento altamente resistente agli attacchi chimici e assicura che non introduca contaminanti nell'atmosfera del forno. Ciò è fondamentale per mantenere la purezza e la chiarezza ottica del vetro.

Comprendere i Compromessi e i Limiti

Sebbene potenti, gli elementi in MoSi₂ non sono una soluzione universale. Comprendere i loro limiti è fondamentale per una corretta applicazione ed evitare costosi guasti.

Sensibilità all'Atmosfera

La temperatura massima di esercizio degli elementi in MoSi₂ deve essere abbassata in atmosfere a basso contenuto di ossigeno. Lo strato di silice protettivo non può formarsi o mantenersi senza sufficiente ossigeno, portando a un rapido degrado dell'elemento.

Fragilità a Temperatura Ambiente

Come molti materiali ceramici, il MoSi₂ è molto fragile a basse temperature. Ciò richiede una manipolazione attenta durante l'installazione e la manutenzione per prevenire shock meccanici o fratture. Acquistano duttilità solo ad altissime temperature.

Confronto con le Alternative

Gli elementi in Carburo di Silicio (SiC) sono un'altra scelta comune nell'industria del vetro. Il SiC è generalmente più robusto e tollerante allo stress meccanico, ma tipicamente ha una temperatura operativa massima inferiore e può invecchiare nel tempo, richiedendo un monitoraggio e una regolazione più frequenti dell'alimentazione.

Come Applicare Questo al Vostro Processo

La scelta della tecnologia corretta per gli elementi riscaldanti richiede l'allineamento dei suoi punti di forza specifici con i vostri obiettivi di produzione principali.

- Se il vostro obiettivo principale è la lavorazione ad altissima temperatura (>1600°C) e la purezza assoluta del prodotto: Il MoSi₂ è la scelta superiore per la sua stabilità e natura non contaminante.

- Se il vostro obiettivo principale è la stabilità del processo e la riduzione al minimo dei tempi di inattività: La caratteristica di auto-riparazione e non invecchiamento del MoSi₂ garantisce una longevità senza pari e prestazioni prevedibili.

- Se operate a temperature più basse o in un ambiente con elevate vibrazioni meccaniche: Un elemento più robusto come il Carburo di Silicio (SiC) potrebbe essere una soluzione più pratica ed economica.

In definitiva, sfruttare la giusta tecnologia di riscaldamento è fondamentale per raggiungere sia l'efficienza che la qualità nella moderna produzione del vetro.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Riscaldamento della Canalina di Alimentazione | Controllo preciso della temperatura per una viscosità uniforme del vetro |

| Processi di Ricottura | Calore radiante uniforme per il rilascio delle tensioni e la resistenza |

| Applicazioni di Sigillatura | Calore elevato e localizzato per la sigillatura di componenti priva di contaminanti |

Ottimizza la tua produzione di vetro con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi e sistemi riscaldanti MoSi₂ personalizzati come forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche per una purezza, efficienza e qualità del prodotto migliorate. Contattaci oggi per discutere come possiamo elevare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi