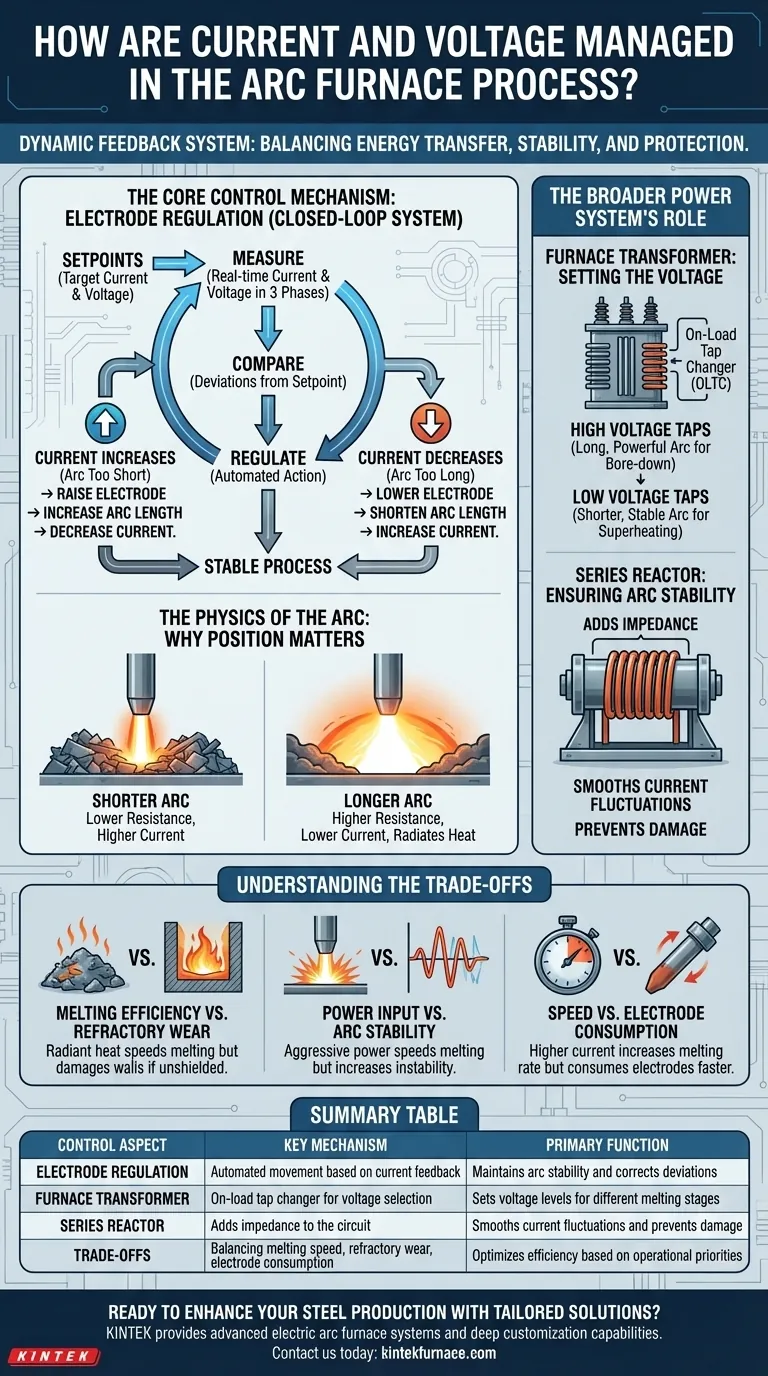

In sostanza, corrente e tensione in un forno elettrico ad arco (EAF) sono gestite attraverso un sistema di feedback dinamico. Il metodo principale è il preciso movimento fisico degli elettrodi di grafite, che vengono automaticamente alzati o abbassati per mantenere una corrente elettrica target, combinato con le regolazioni delle impostazioni di tensione del trasformatore del forno.

La sfida nel funzionamento dell'EAF non è semplicemente fornire energia, ma controllarla con precisione. La gestione di corrente e tensione è un costante atto di bilanciamento tra la massimizzazione del trasferimento di energia per una fusione efficiente, il mantenimento della stabilità dell'arco e la protezione delle apparecchiature del forno da danni.

Il Meccanismo di Controllo Fondamentale: Regolazione degli Elettrodi

Il cuore della gestione dell'energia dell'EAF è il sistema di regolazione degli elettrodi. Si tratta di un sistema automatizzato a circuito chiuso che lavora costantemente per mantenere il processo stabile ed efficiente.

Misurazione e Confronto dei Setpoint

Il sistema misura continuamente la corrente e la tensione effettive in ciascuna delle tre fasi. Questi valori in tempo reale vengono confrontati con "setpoint" predeterminati programmati dagli operatori del forno per la specifica fase di fusione.

Movimento degli Elettrodi come Azione Correttiva

Se la corrente misurata devia dal setpoint, il regolatore agisce immediatamente. Questa azione è il movimento fisico dell'asta dell'elettrodo.

Se la corrente aumenta al di sopra del setpoint, significa che la lunghezza dell'arco è diventata troppo corta (resistenza inferiore). Il regolatore alza l'elettrodo per aumentare la lunghezza dell'arco e riportare la corrente al valore desiderato.

Al contrario, se la corrente diminuisce al di sotto del setpoint, l'arco è diventato troppo lungo. Il regolatore abbassa l'elettrodo per accorciare la distanza e aumentare la corrente.

La Fisica dell'Arco: Perché la Posizione è Importante

La distanza tra la punta dell'elettrodo e il rottame di acciaio (o il bagno fuso) è la lunghezza dell'arco. Questa distanza governa direttamente le caratteristiche elettriche dell'arco.

Un arco più corto ha una resistenza elettrica inferiore, il che provoca un flusso di corrente più elevato per una data tensione.

Un arco più lungo ha una resistenza maggiore, che riduce la corrente. Richiede anche una tensione più elevata per essere sostenuto e irradia più calore, il che è utile per fondere i rottami a distanza.

Il Ruolo del Sistema di Alimentazione Più Ampio

Mentre il movimento degli elettrodi fornisce un controllo minuto per minuto, il profilo di potenza complessivo è impostato dai componenti principali dell'alimentazione.

Il Trasformatore del Forno: Impostazione della Tensione

Il trasformatore del forno è lo strumento principale per la gestione della tensione. È dotato di un commutatore di prese sotto carico (OLTC) che consente agli operatori di selezionare diversi livelli di tensione durante il processo di fusione.

Le prese a tensione più alta vengono utilizzate per creare un arco lungo e potente per penetrare in un mucchio di rottami freddi. Le prese a tensione più bassa vengono utilizzate in seguito nel processo per creare un arco più corto e stabile per riscaldare il bagno liquido.

Il Reattore in Serie: Garantire la Stabilità dell'Arco

Un reattore in serie è essenzialmente un grande induttore posto nel circuito. Il suo scopo è aggiungere impedenza, che agisce come un buffer o un "ammortizzatore" per il sistema elettrico.

Questo è fondamentale durante la fase iniziale di penetrazione, quando la caduta di rottami può causare frequenti cortocircuiti. Il reattore smussa le fluttuazioni selvagge di corrente, stabilizzando l'arco e prevenendo danni al sistema di alimentazione elettrica.

Comprendere i Compromessi

Un controllo efficace dell'EAF riguarda la gestione delle priorità operative concorrenti. Non esiste un'unica impostazione "perfetta".

Efficienza di Fusione vs. Usura del Refrattario

Un arco lungo e radiante creato da alta tensione è molto efficace nel trasferire calore e fondere rapidamente i rottami. Tuttavia, questa stessa energia radiante può causare gravi danni alle pareti rivestite di refrattario del forno se non è schermata da rottami o da una scoria schiumosa.

Potenza in Ingresso vs. Stabilità dell'Arco

Durante la fusione iniziale, il processo è intrinsecamente instabile. Un programma aggressivo e ad alta potenza può accelerare la fusione, ma può portare a più frequenti estinzioni dell'arco o cortocircuiti, il che può ridurre l'efficienza complessiva. Un programma meno aggressivo è più stabile ma più lento.

Velocità vs. Consumo di Elettrodi

Operare a correnti e livelli di potenza più elevati aumenta il tasso di fusione. Tuttavia, aumenta anche il consumo dei costosi elettrodi di grafite attraverso la sublimazione, aumentando i costi operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di controllo viene adattata durante il ciclo di fusione in base all'obiettivo immediato.

- Se il tuo obiettivo principale è la penetrazione iniziale: Usa una presa ad alta tensione e un programma ad arco lungo per irradiare la massima energia nel mucchio di rottami freddi dall'alto.

- Se il tuo obiettivo principale è proteggere le pareti del forno: Usa un arco più corto che sia sepolto e schermato da una pratica di scoria profonda e schiumosa, che assorbe l'energia radiante.

- Se il tuo obiettivo principale è il surriscaldamento finale: Usa una presa a bassa tensione e un arco molto corto e stabile per trasferire efficientemente l'energia direttamente nel bagno di acciaio fuso con una radiazione minima.

In definitiva, padroneggiare il processo EAF significa utilizzare questi controlli elettrici per manipolare l'arco per lo scopo giusto al momento giusto.

Tabella riassuntiva:

| Aspetto del Controllo | Meccanismo Chiave | Funzione Primaria |

|---|---|---|

| Regolazione degli Elettrodi | Movimento automatizzato basato sul feedback di corrente | Mantiene la stabilità dell'arco e corregge le deviazioni |

| Trasformatore del Forno | Commutatore di prese sotto carico per la selezione della tensione | Imposta i livelli di tensione per le diverse fasi di fusione |

| Reattore in Serie | Aggiunge impedenza al circuito | Smussa le fluttuazioni di corrente e previene i danni |

| Compromessi | Bilanciamento tra velocità di fusione, usura del refrattario e consumo degli elettrodi | Ottimizza l'efficienza in base alle priorità operative |

Pronto a migliorare la tua produzione di acciaio con soluzioni personalizzate per forni ad alta temperatura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni elettrici ad arco, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali e di produzione uniche, aumentando l'efficienza e riducendo i costi. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri