In sintesi, la scelta dell'atmosfera del forno è fondamentale perché controlla direttamente le reazioni chimiche che si verificano sulla superficie del materiale ad alte temperature. Il gas all'interno di un forno non è passivo; è un ingrediente attivo nel processo di trattamento termico. La selezione dell'atmosfera sbagliata può portare a risultati indesiderati come ossidazione, infragilimento o decarburazione superficiale, rovinando di fatto il componente, mentre l'atmosfera corretta è essenziale per ottenere le proprietà desiderate del materiale.

Un'atmosfera del forno non è semplicemente un gas di fondo; è un reagente chimico attivo. Il compito fondamentale è selezionare un'atmosfera che rimanga chimicamente neutra rispetto al materiale o che promuova attivamente una reazione superficiale desiderata prevenendo al contempo quelle distruttive.

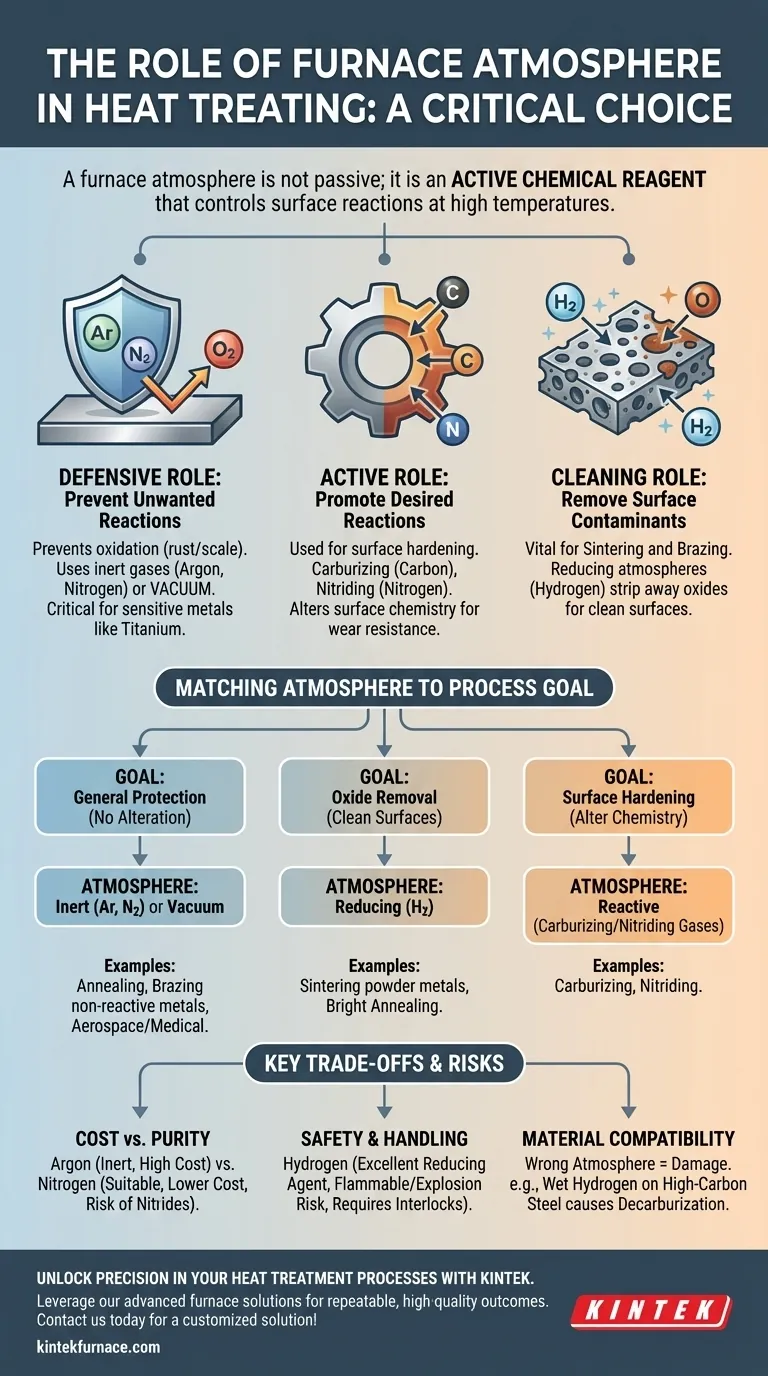

La Funzione Principale di un'Atmosfera del Forno

Fondamentalmente, un'atmosfera controllata consente di definire l'ambiente chimico a temperature elevate, dove i materiali sono più reattivi. Questo controllo viene esercitato per due ragioni principali: difendere il materiale o modificarlo attivamente.

Il Ruolo Difensivo: Prevenire Reazioni Indesiderate

L'uso più comune di un'atmosfera del forno è proteggere il materiale dall'aria, in particolare dall'ossigeno. Ad alte temperature, la maggior parte dei metalli si ossida prontamente (arrugginisce o forma scaglie) se esposta all'ossigeno.

Un'atmosfera inerte, come quella riempita di Argon o Azoto, funge da coperta protettiva. Sostituisce l'ossigeno, prevenendo queste reazioni indesiderate e assicurando che la superficie del materiale rimanga pulita e inalterata.

Un vuoto è la massima atmosfera difensiva, rimuovendo virtualmente tutte le molecole di gas per creare un ambiente in cui le reazioni indesiderate sono ridotte al minimo. Questo è fondamentale per metalli altamente reattivi come il titanio.

Il Ruolo Attivo: Promuovere Reazioni Desiderate

Nei processi più avanzati, l'atmosfera viene utilizzata per modificare intenzionalmente la superficie di un materiale. Il gas viene scelto specificamente per cedere elementi al pezzo in lavorazione.

Ad esempio, nella cementazione (carburizing), si utilizza un'atmosfera ricca di carbonio per diffondere atomi di carbonio nella superficie dell'acciaio, creando un rivestimento esterno duro e resistente all'usura.

Allo stesso modo, nella nitrurazione (nitriding), si utilizza un'atmosfera ricca di azoto (spesso da ammoniaca dissociata) per formare nitruri duri sulla superficie dei componenti in acciaio, aumentandone la durezza superficiale e la resistenza a fatica.

Il Ruolo di Pulizia: Rimuovere i Contaminanti Superficiali

Alcune atmosfere vengono scelte per la loro capacità di pulire la superficie del materiale. Ciò è vitale in processi come la sinterizzazione e la brasatura, dove sono necessarie superfici pulite per forti legami metallurgici.

Un'atmosfera riducente, contenente tipicamente Idrogeno, è eccezionalmente efficace in questo. L'idrogeno reagisce attivamente e rimuove gli ossidi dagli strati superficiali delle polveri metalliche o dei metalli di base, creando una superficie chimicamente pulita pronta per la saldatura/legatura.

Abbinare l'Atmosfera al Materiale e al Processo

La combinazione specifica di materiale e obiettivo del processo determina l'atmosfera ottimale. Non esiste una singola scelta "migliore"; esiste solo la scelta giusta per l'applicazione.

Per la Protezione Generale: Atmosfere Inerti o Vuoto

Quando l'obiettivo è semplicemente riscaldare un materiale senza alterarlo, un gas inerte è la scelta standard. Questo è comune per la ricottura dell'acciaio inossidabile per alleviare le sollecitazioni o per la brasatura di componenti in rame.

Il vuoto viene utilizzato per i materiali più sensibili o quando anche la minima contaminazione è inaccettabile, come nelle applicazioni aerospaziali o mediche.

Per la Rimozione degli Ossidi: Atmosfere Riducenti

Processi come la sinterizzazione di polveri metalliche si basano su un'atmosfera riducente. Senza di essa, i singoli grani di polvere rimarrebbero rivestiti da uno strato di ossido, impedendo loro di fondersi in una parte solida e densa. Anche la ricottura brillante dell'acciaio o del rame utilizza un'atmosfera riducente per produrre una finitura pulita e brillante.

Per l'Indurimento Superficiale: Atmosfere Reattive

Come accennato, processi come la cementazione e la nitrurazione dipendono interamente da un'atmosfera reattiva per fornire gli elementi necessari (carbonio e azoto) per la modifica della superficie. La composizione di questo gas è controllata con precisione per ottenere una specifica profondità di cementazione e durezza.

Comprendere i Compromessi e i Rischi

La scelta di un'atmosfera comporta il bilanciamento tra efficacia, costo e sicurezza. La scelta chimica ideale potrebbe non essere sempre la più pratica.

Costo vs. Purezza

L'Argon è estremamente inerte ma è significativamente più costoso dell'Azoto. Sebbene l'Azoto sia adatto a molte applicazioni, può reagire con certi metalli ad alte temperature (come titanio e alcuni acciai inossidabili) formando nitruri indesiderati.

Sicurezza e Manipolazione

L'Idrogeno è un eccellente agente riducente ma è altamente infiammabile e comporta un rischio di esplosione. I forni che utilizzano idrogeno richiedono interblocchi di sicurezza specializzati, ventilazione e procedure di manipolazione, il che aumenta la complessità operativa e i costi.

Fallimenti di Compatibilità del Materiale

L'uso dell'atmosfera sbagliata può danneggiare attivamente il materiale. Un errore comune è l'uso di un'atmosfera di idrogeno "umida" (contenente vapore acqueo) durante il trattamento termico dell'acciaio ad alto tenore di carbonio. Questo può causare decarburazione, dove il carbonio viene rimosso dalla superficie dell'acciaio, lasciandolo morbido e incapace di essere indurito correttamente.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata da una chiara comprensione del materiale e del tuo obiettivo finale.

- Se il tuo obiettivo principale è prevenire l'ossidazione su metalli non reattivi: Un'atmosfera di Azoto offre spesso il miglior equilibrio tra costo e prestazioni.

- Se il tuo obiettivo principale è unire parti o lavorare con materiali sensibili: È necessaria un'atmosfera di Argon o un vuoto per garantire la massima purezza e prevenire qualsiasi reazione.

- Se il tuo obiettivo principale è pulire gli ossidi per la sinterizzazione o la ricottura brillante: È necessaria un'atmosfera riducente contenente Idrogeno per rimuovere attivamente gli ossidi superficiali.

- Se il tuo obiettivo principale è alterare la chimica superficiale del materiale: È necessario utilizzare un'atmosfera reattiva specificamente progettata per tale processo, come una miscela di gas per cementazione o nitrurazione.

Trattando l'atmosfera del forno come una variabile di processo critica, si ottiene un controllo preciso sulle proprietà finali del materiale e si garantiscono risultati ripetibili e di alta qualità.

Tabella Riassuntiva:

| Tipo di Atmosfera | Funzione Principale | Applicazioni Comuni |

|---|---|---|

| Inerte (es. Argon, Azoto) | Previene ossidazione e contaminazione | Ricottura, brasatura di metalli non reattivi |

| Vuoto | Minimizza tutte le reazioni gassose | Applicazioni aerospaziali, mediche con materiali sensibili |

| Riducente (es. Idrogeno) | Rimuove gli ossidi superficiali | Sinterizzazione, ricottura brillante |

| Reattiva (es. gas di cementazione, nitrurazione) | Altera la chimica superficiale | Cementazione, nitrurazione per l'indurimento superficiale |

Sblocca la Precisione nei Tuoi Processi di Trattamento Termico con KINTEK

Stai riscontrando problemi di ossidazione del materiale, risultati incoerenti o difetti superficiali nelle tue applicazioni ad alta temperatura? KINTEK ha la soluzione. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche.

Sia che tu abbia bisogno di atmosfere inerti per la protezione, di gas riducenti per la pulizia o di ambienti reattivi per l'indurimento superficiale, la nostra esperienza ti assicura di ottenere risultati ripetibili e di alta qualità. Non lasciare che la scelta dell'atmosfera comprometta il tuo processo: contattaci oggi stesso per discutere come possiamo personalizzare un sistema di forni per i tuoi specifici obiettivi di materiale e processo.

Contattaci ora per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati