In sintesi, l'intervallo di temperatura di un forno di sinterizzazione dentale è la sua specifica più critica perché determina direttamente quali materiali è possibile lavorare e il successo clinico finale del restauro. Materiali diversi, in particolare la zirconia avanzata, richiedono temperature estremamente specifiche e elevate per trasformarsi da uno stato debole e gessoso a un prodotto finale durevole ed esteticamente gradevole. Se il forno non è in grado di raggiungere e mantenere la temperatura richiesta, il restauro fallirà.

L'intervallo di temperatura di un forno non è solo un dettaglio tecnico; è il garante fondamentale della qualità. Determina la compatibilità dei materiali, definisce le proprietà fisiche del restauro finale e, in ultima analisi, influisce sia sulla redditività del laboratorio sia sulla soddisfazione a lungo termine del paziente.

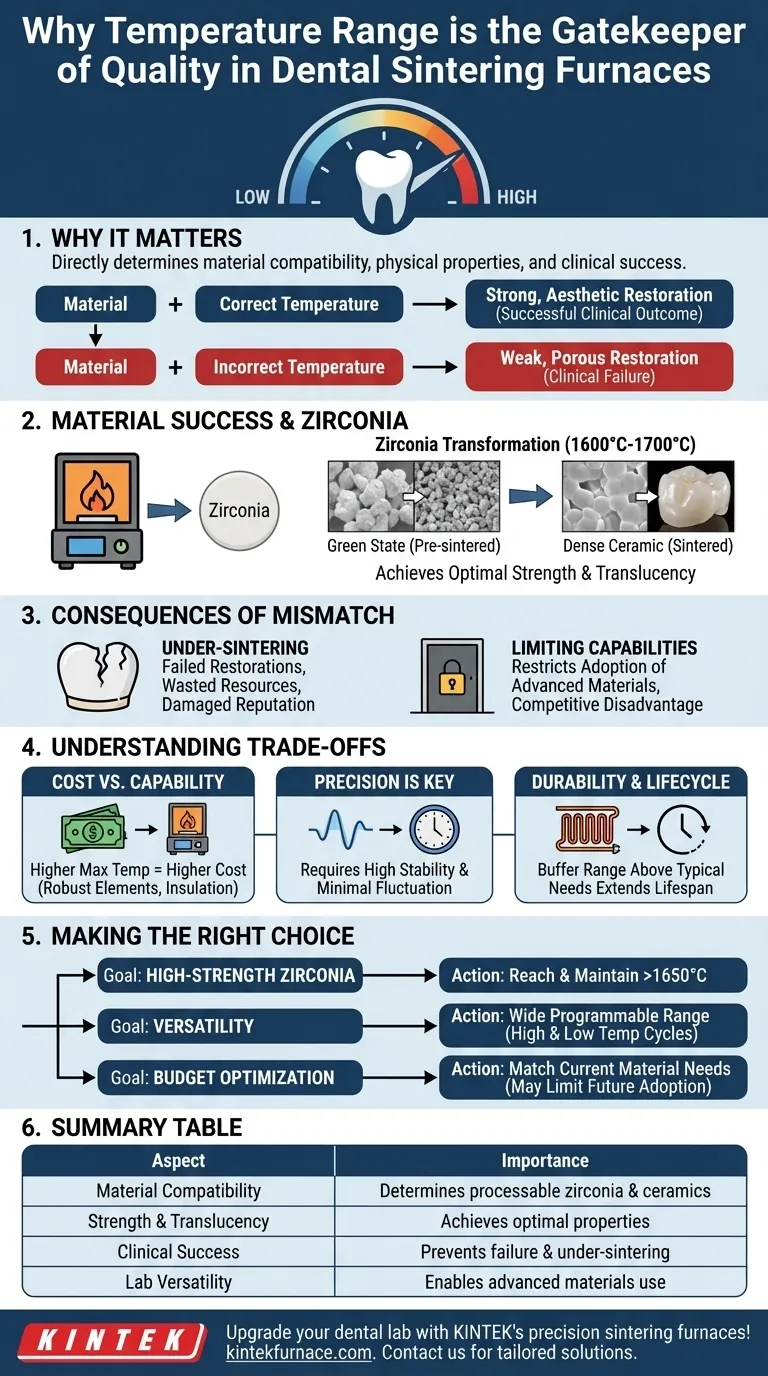

Perché la temperatura detta il successo del materiale

L'intero scopo della sinterizzazione è riscaldare un materiale poroso al di sotto del suo punto di fusione finché le sue particelle non si legano insieme, aumentandone drasticamente la densità e la resistenza. La temperatura alla quale ciò avviene è unica per ogni materiale.

Sinterizzazione della Zirconia: il requisito di alta temperatura

La zirconia è la ragione principale per cui le capacità di alta temperatura sono essenziali. La maggior parte dei materiali in zirconia utilizzati per corone e ponti richiede una temperatura di sinterizzazione di picco compresa tra 1600°C e 1700°C.

Raggiungere questa temperatura specifica non è negoziabile. È il catalizzatore che trasforma la zirconia pre-sinterizzata, allo "stato verde", in una ceramica densa e biocompatibile con la resistenza necessaria per resistere alle forze orali.

Ottenere resistenza e traslucenza ottimali

La temperatura finale influisce direttamente sulle proprietà fisiche ed estetiche del restauro. Una sinterizzazione adeguata assicura che il materiale raggiunga la sua resistenza alla flessione e tenacità alla frattura target.

Inoltre, per la zirconia moderna e altamente estetica, il ciclo di sinterizzazione, inclusa la temperatura di picco, è calibrato con precisione per ottenere il livello di traslucenza desiderato, consentendo alla corona finale di imitare un dente naturale.

Le conseguenze di un disallineamento della temperatura

Scegliere un forno con un intervallo di temperatura inadeguato non è un piccolo inconveniente; è una causa diretta di fallimenti dei restauri e di spreco di risorse.

Sotto-sinterizzazione: una ricetta per il fallimento clinico

Se un forno non riesce a raggiungere la temperatura prescritta dal produttore del materiale, la zirconia sarà sotto-sinterizzata. Ciò si traduce in un restauro poroso e debole, altamente suscettibile alla frattura una volta posizionato nella bocca del paziente.

Questo rappresenta una perdita totale di tempo e materiale per il laboratorio e può danneggiare la vostra reputazione professionale.

Limitare le capacità del vostro laboratorio

Il mercato dei materiali dentali è in continua evoluzione. Le nuove formulazioni di zirconia possono offrire una migliore estetica o resistenza, ma potrebbero richiedere temperature di sinterizzazione diverse o più elevate.

Un forno con un intervallo di temperatura limitato restringe la vostra capacità di adottare questi materiali avanzati, ponendo il vostro laboratorio in una posizione di svantaggio competitivo.

Comprendere i compromessi

La scelta di un forno comporta il bilanciamento della capacità con le realtà pratiche ed economiche. La temperatura massima è un fattore chiave in questa decisione.

Costo contro capacità

Come regola generale, i forni con temperature massime più elevate sono più costosi. Ciò è dovuto alla necessità di elementi riscaldanti più robusti e durevoli (ad esempio, disilicuro di molibdeno - MoSi2) e di un isolamento superiore per contenere in sicurezza il calore estremo.

È fondamentale valutare le temperature di lavoro effettive dei materiali che si utilizzano più spesso.

La precisione è importante quanto la potenza

Non è sufficiente raggiungere semplicemente un'alta temperatura. Il forno deve offrire alta precisione e stabilità, mantenendo la temperatura target con una fluttuazione minima.

L'instabilità della temperatura durante la fase critica di sinterizzazione può introdurre stress interni e rovinare un intero lotto di restauri, indipendentemente dal fatto che la temperatura di picco sia stata tecnicamente raggiunta.

Durabilità e ciclo di vita

Far funzionare costantemente un forno alla sua temperatura massima dichiarata può accorciare la vita utile dei suoi elementi riscaldanti. Un forno con un intervallo massimo leggermente superiore alle vostre esigenze tipiche di sinterizzazione fornisce un margine che può portare a una maggiore affidabilità a lungo termine.

Fare la scelta giusta per il vostro obiettivo

La vostra decisione dovrebbe essere guidata da una chiara comprensione delle esigenze attuali e delle ambizioni future del vostro laboratorio.

- Se il vostro obiettivo principale è la zirconia ad alta resistenza: Assicuratevi che il forno possa raggiungere e mantenere comodamente almeno 1650°C per gestire la stragrande maggioranza dei dischi di zirconia presenti sul mercato.

- Se il vostro obiettivo principale è la versatilità: Cercate un forno con un ampio intervallo programmabile in grado di gestire la sinterizzazione ad alta temperatura per la zirconia, nonché cicli a temperatura più bassa per altre ceramiche, paste e smalti.

- Se il vostro obiettivo principale è l'ottimizzazione del budget: Allineate le capacità del forno direttamente ai materiali che utilizzate ora, ma riconoscete che ciò potrebbe limitare la vostra capacità di adottare nuovi materiali a temperatura più elevata in futuro.

Scegliere il forno giusto è un investimento critico per la qualità e la coerenza del vostro lavoro.

Tabella riassuntiva:

| Aspetto | Importanza |

|---|---|

| Compatibilità dei materiali | Determina quali zirconie e ceramiche possono essere lavorate |

| Resistenza e traslucenza | Raggiunge la resistenza alla flessione e le proprietà estetiche ottimali |

| Successo clinico | Previene la sotto-sinterizzazione e il fallimento del restauro |

| Versatilità del laboratorio | Consente l'uso di materiali avanzati e un vantaggio competitivo |

Aggiornate il vostro laboratorio dentale con i forni di sinterizzazione di precisione KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo soluzioni avanzate ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione assicura che il vostro forno soddisfi esigenze sperimentali uniche, migliorando la lavorazione dei materiali e i risultati clinici. Contattateci oggi per discutere come le nostre soluzioni su misura possono aumentare l'efficienza e il successo del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti