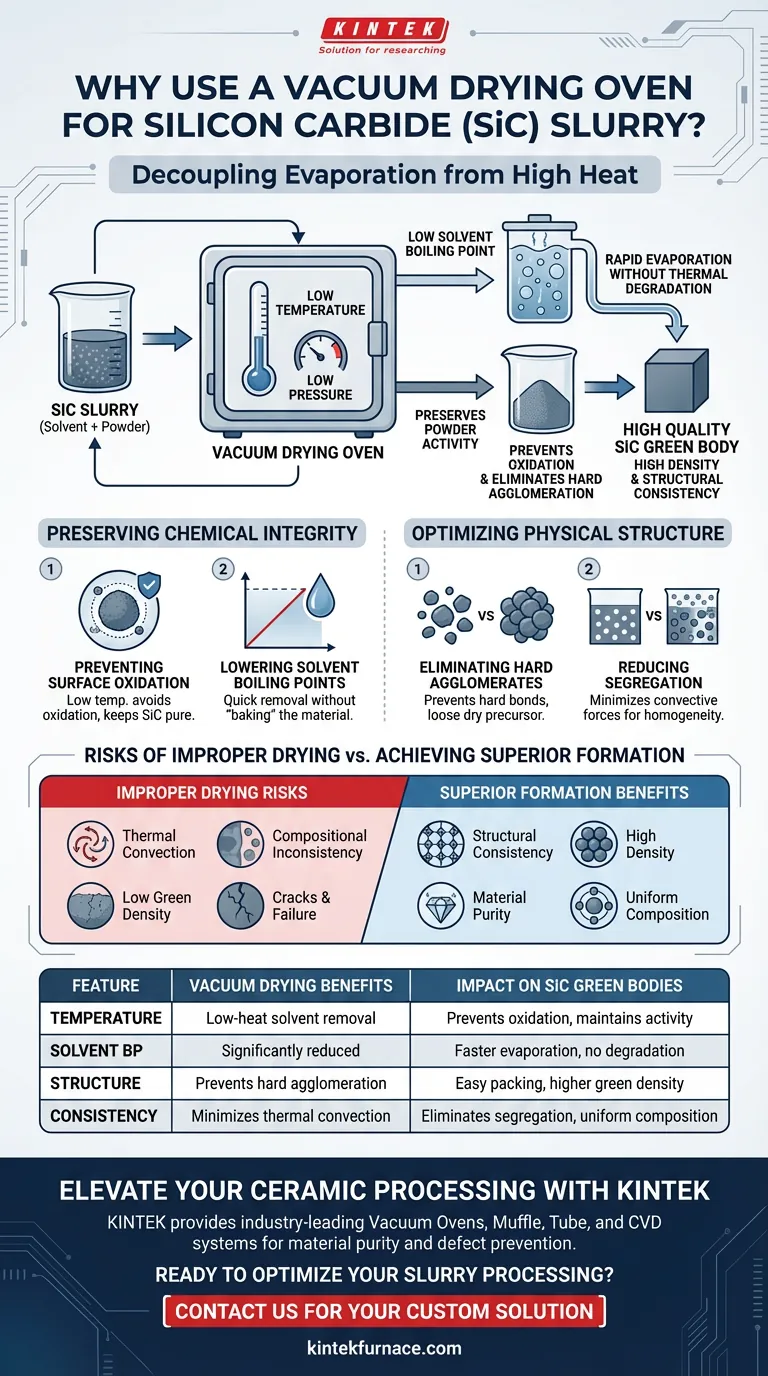

La necessità di utilizzare un forno di essiccazione sotto vuoto per la sospensione di carburo di silicio (SiC) risiede nella sua capacità di disaccoppiare l'evaporazione dal calore elevato. Operando in un ambiente a bassa pressione, il forno abbassa significativamente il punto di ebollizione dei solventi come l'etanolo anidro, consentendone la rapida rimozione senza sottoporre la polvere a temperature dannose.

Il valore fondamentale dell'essiccazione sotto vuoto è la conservazione dell'attività e dell'omogeneità della polvere. Elimina i rischi di ossidazione e di agglomerazione dura, garantendo che i corpi verdi successivi raggiungano un'elevata densità e consistenza strutturale.

Conservare l'integrità chimica

Prevenire l'ossidazione superficiale

Il carburo di silicio è sensibile alle alte temperature, in particolare in presenza di aria. I metodi di essiccazione standard richiedono spesso livelli di calore che inducono l'ossidazione superficiale sulle particelle di polvere.

L'essiccazione sotto vuoto opera a temperature molto più basse. Questo approccio a basso contenuto termico mantiene pura la composizione chimica della polvere di SiC e ne preserva l'attività superficiale iniziale.

Abbassare i punti di ebollizione dei solventi

Nel vuoto, la pressione viene significativamente ridotta. Questa variazione fisica abbassa il punto di ebollizione dei solventi contenuti nella sospensione.

Di conseguenza, i solventi possono essere rimossi rapidamente e completamente senza "cuocere" il materiale. Questo è fondamentale per un'elaborazione efficiente senza degradazione termica.

Ottimizzare la struttura fisica

Eliminare gli agglomerati duri

Il riscaldamento prolungato nei forni standard spesso fa sì che le particelle si leghino insieme, formando agglomerati duri. Questi grumi creano difetti e punti deboli nel prodotto ceramico finale.

L'essiccazione sotto vuoto è rapida e avviene a basse temperature, impedendo la formazione di questi legami duri. Il risultato è una polvere precursore sciolta e asciutta, facile da lavorare.

Ridurre la segregazione

L'essiccazione standard può indurre un'intensa convezione termica: correnti d'aria calda che spostano le particelle. Ciò porta spesso alla segregazione, in cui i diversi componenti della sospensione si separano, causando una composizione non uniforme.

L'essiccazione sotto vuoto minimizza queste forze convettive. Ciò garantisce che la miscela rimanga omogenea durante la fase di essiccazione.

Comprendere i rischi di un'essiccazione impropria

Il costo della convezione termica

Se ti affidi all'essiccazione ad aria ad alta temperatura, rischi un'incoerenza compositiva. Il movimento fisico dei solventi e delle particelle causato dalle correnti di calore distrugge l'uniformità della tua miscela di sospensione.

Impatto sulla densità del corpo verde

L'utilizzo di polvere che ha subito ossidazione o agglomerazione porta a un cattivo impaccamento durante la fase di pressatura. Ciò si traduce in una bassa densità del corpo verde e in un'inconsistente integrità strutturale nel corpo stampato, con conseguenti crepe o guasti durante la sinterizzazione.

Ottenere una formazione superiore del corpo verde

Se il tuo obiettivo principale è la consistenza strutturale:

- Dai priorità all'essiccazione sotto vuoto per prevenire la segregazione dei componenti e garantire che la composizione del materiale sia uniforme in tutto il corpo verde.

Se il tuo obiettivo principale è l'alta densità:

- Utilizza l'essiccazione sotto vuoto per eliminare gli agglomerati duri, garantendo che la polvere rimanga sciolta e si compatti strettamente durante il processo di stampaggio.

Se il tuo obiettivo principale è la purezza del materiale:

- Affidati alle capacità a bassa temperatura del processo sotto vuoto per prevenire l'ossidazione superficiale e mantenere l'attività originale della polvere di SiC.

L'essiccazione sotto vuoto non è solo una fase di essiccazione; è una misura di controllo qualità che garantisce le fondamenta fisiche e chimiche del tuo prodotto ceramico finale.

Tabella riassuntiva:

| Caratteristica | Benefici dell'essiccazione sotto vuoto | Impatto sui corpi verdi di SiC |

|---|---|---|

| Temperatura | Rimozione dei solventi a basso calore | Previene l'ossidazione superficiale e mantiene l'attività della polvere |

| Punto di ebollizione del solvente | Significativamente ridotto | Evaporazione più rapida senza degradazione termica |

| Struttura delle particelle | Previene l'agglomerazione dura | Garantisce un facile impaccamento e una maggiore densità del corpo verde |

| Consistenza | Minimizza la convezione termica | Elimina la segregazione dei componenti per una composizione uniforme |

Eleva il tuo processo ceramico con KINTEK

La precisione nella fase di essiccazione è fondamentale per l'integrità strutturale dei componenti in carburo di silicio. KINTEK fornisce soluzioni termiche leader del settore, tra cui forni sottovuoto, muffole, forni tubolari e sistemi CVD ad alte prestazioni, specificamente progettati per preservare la purezza del materiale e prevenire i difetti.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Non lasciare che l'ossidazione o l'agglomerazione compromettano i tuoi risultati: collabora con KINTEK per un'omogeneità e una densità superiori.

Pronto a ottimizzare il tuo processo di sospensione? Contattaci oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Jie Long, Орест Кочан. Preparation of Oily Sludge-Derived Activated Carbon and Its Adsorption Performance for Tetracycline Hydrochloride. DOI: 10.3390/molecules29040769

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un reattore a vuoto per il bio-olio? Massimizzare la resa e la qualità attraverso il controllo della pressione

- Quali sono i componenti chiave di un sistema di condensazione in un forno di distillazione sotto vuoto? Ottenere una separazione superiore dei vapori metallici

- Qual è la temperatura massima che un forno ad alto vuoto può raggiungere? Trova l'intervallo giusto per il tuo processo

- In che modo l'uso combinato di una centrifuga e di un forno di essiccazione sottovuoto risolve i problemi nel recupero del catalizzatore zeolitico H-Beta?

- Come contribuisce un forno di riscaldamento sotto vuoto al pre-trattamento dei campioni prima della deposizione di film sottili? Garantire l'adesione

- Perché un forno ad alto vuoto è necessario per il trattamento di soluzione delle leghe TNZTSF laminate a freddo? Previene l'ossidazione.

- Cos'è un forno a vuoto e come funziona? Ottenere una purezza e prestazioni dei materiali superiori

- Perché la spugna di titanio viene utilizzata come getter chimico nella distillazione sotto vuoto ad alta temperatura? Garantire la massima purezza del metallo