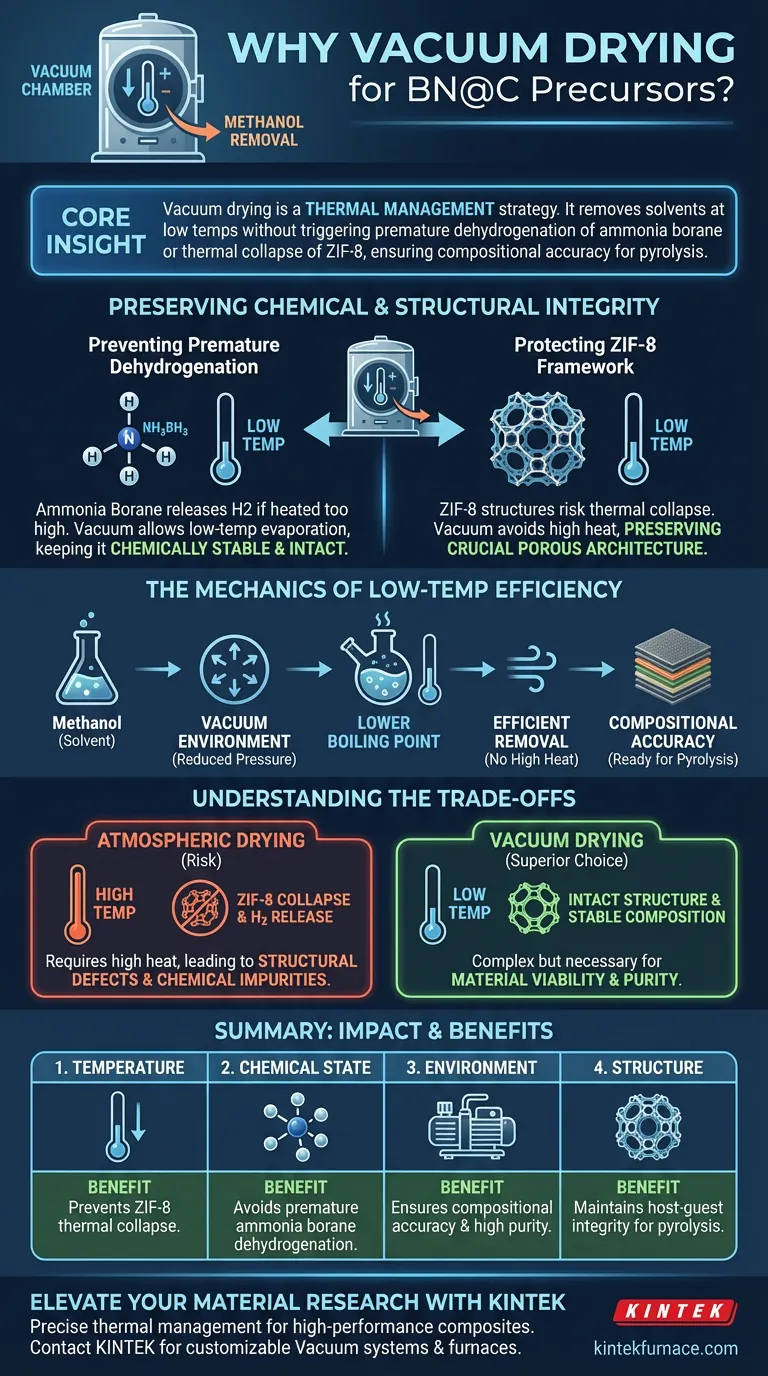

L'utilizzo di un sistema di essiccazione sottovuoto è fondamentale per il trattamento delle polveri precursori dei compositi di Nitruro di Boro @ Carbonio (BN@C) per rimuovere in modo sicuro i solventi residui di metanolo. Operando a pressione ridotta, questo metodo consente un'asciugatura efficace a basse temperature, necessaria per proteggere l'integrità chimica e strutturale dei delicati componenti precursori.

Concetto chiave: L'essiccazione sottovuoto non serve solo a rimuovere l'umidità; è una strategia di gestione termica. Permette la rimozione dei solventi senza innescare la deidrogenazione prematura dell'ammoniaca borano o causare il collasso termico del reticolo ZIF-8, garantendo che il materiale sia composizionalmente accurato prima della fase di pirolisi.

Preservare l'Integrità Chimica e Strutturale

La preparazione dei compositi BN@C coinvolge precursori chimici delicati, altamente sensibili allo stress termico. Il processo di essiccazione sottovuoto affronta due rischi specifici intrinseci a questi materiali.

Prevenire la Deidrogenazione Prematura

La polvere precursore contiene tipicamente ammoniaca borano, un composto che rilascia idrogeno quando riscaldato.

Se la temperatura di essiccazione è troppo elevata, l'ammoniaca borano subirà una deidrogenazione prematura prima della fase di pirolisi prevista. L'essiccazione sottovuoto consente al solvente di evaporare a temperature sufficientemente basse da mantenere l'ammoniaca borano chimicamente stabile e intatta.

Proteggere il Reticolo ZIF-8

Il precursore composito utilizza spesso ZIF-8 (Zeolitic Imidazolate Framework-8) come ospite strutturale.

Le strutture ZIF-8 sono suscettibili a danni termici e al collasso del reticolo se esposte a calore eccessivo durante la fase di essiccazione. Evitando l'essiccazione atmosferica ad alta temperatura, il sistema sottovuoto preserva l'architettura porosa cruciale dello ZIF-8, essenziale per le proprietà finali del composito BN@C.

La Meccanica dell'Efficienza a Bassa Temperatura

I principi fisici dell'essiccazione sottovuoto forniscono il "come" dietro la conservazione di questi materiali.

Abbassare i Punti di Ebollizione dei Solventi

Il solvente principale utilizzato in questa sintesi è spesso il metanolo.

In un ambiente sottovuoto, la pressione ambientale è significativamente ridotta, il che abbassa direttamente il punto di ebollizione del metanolo. Ciò consente la rimozione efficiente e rapida del solvente senza richiedere gli elevati apporti di energia termica associati ai forni atmosferici standard.

Garantire l'Accuratezza Composizionale

L'obiettivo finale della fase precursore è creare una base affidabile per la successiva fase di pirolisi.

Garantendo che i solventi vengano rimossi senza alterare lo stato chimico dell'ammoniaca borano o lo stato fisico dello ZIF-8, il processo garantisce l'accuratezza composizionale. Il materiale che entra nel forno è esattamente quello calcolato, portando a compositi BN@C prevedibili e di alta qualità.

Comprendere i Compromessi

Sebbene l'essiccazione sottovuoto sia la scelta migliore per questi specifici precursori, è utile comprendere i limiti dei metodi alternativi per apprezzare perché viene scelto questo percorso specifico.

Il Rischio del Riscaldamento Atmosferico

L'essiccazione atmosferica standard si basa sul calore per rimuovere i solventi. Per rimuovere efficacemente il metanolo a pressione atmosferica, le temperature devono essere significativamente elevate.

Questo aumento di temperatura crea un conflitto immediato: il calore necessario per asciugare la polvere è sufficiente a degradare il reticolo ZIF-8 o ad innescare il rilascio di idrogeno dall'ammoniaca borano. Pertanto, l'essiccazione atmosferica introduce un alto rischio di difetti strutturali e impurità chimiche nel prodotto finale.

Complessità delle Apparecchiature

I sistemi di essiccazione sottovuoto sono più complessi e costosi dei forni di essiccazione standard. Richiedono pompe per vuoto, tenute di pressione precise e manutenzione di un ambiente a bassa pressione specifico. Tuttavia, per i precursori BN@C, questa complessità aggiuntiva è un investimento necessario per garantirne la vitalità.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si preparano precursori per compositi avanzati come BN@C, il metodo di essiccazione determina il successo del tuo processo a valle.

- Se il tuo obiettivo principale è la Stabilità Chimica: Utilizza l'essiccazione sottovuoto per prevenire il rilascio anticipato di idrogeno dall'ammoniaca borano, preservando la stechiometria per la fase di pirolisi.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Affidati ai ridotti requisiti di temperatura dell'essiccazione sottovuoto per prevenire il collasso termico del reticolo poroso ZIF-8.

La precisione del tuo ambiente di essiccazione determina la purezza e le prestazioni del tuo materiale composito finale.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'essiccazione sottovuoto | Beneficio per i precursori BN@C |

|---|---|---|

| Temperatura | Abbassa il punto di ebollizione del metanolo | Previene il collasso termico del reticolo ZIF-8 |

| Stato Chimico | Stress termico ridotto | Evita la deidrogenazione prematura dell'ammoniaca borano |

| Ambiente | Bassa pressione controllata | Garantisce accuratezza composizionale e alta purezza |

| Struttura | Preservazione della porosità | Mantiene l'integrità ospite-ospite per la pirolisi |

Eleva la Tua Ricerca sui Materiali con KINTEK

Una gestione termica precisa fa la differenza tra un composito ad alte prestazioni e un esperimento fallito. Supportata da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, forni a muffola, a tubo, rotativi e CVD ad alte prestazioni, tutti completamente personalizzabili per le esigenze di ricerca uniche del tuo laboratorio.

Garantisci l'integrità strutturale e chimica dei tuoi precursori con le nostre soluzioni leader del settore.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per consultare i nostri specialisti tecnici!

Guida Visiva

Riferimenti

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- In che modo la fusione sotto vuoto o in atmosfera protettiva migliora la qualità dei materiali aerospaziali? Raggiungere purezza e prestazioni superiori

- Quali vantaggi offre un forno a tempra sottovuoto nella produzione di utensili? Ottenere durezza e precisione superiori

- Qual è lo scopo specifico dell'utilizzo di un forno sotto vuoto per Bi2Se3 mesoporoso? Migliorare la purezza e l'accesso ai pori

- In che modo il riscaldamento in un forno di trattamento termico sottovuoto influisce sul pezzo rispetto al riscaldamento convenzionale? Scopri i vantaggi per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un'atmosfera sottovuoto nella fusione dei metalli? Ottenere la massima purezza e controllo

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come migliorano l'output del materiale la lappatura a diamante (DB) e la nitrurazione gassosa a bassa temperatura (LTGN)?

- Perché un forno di essiccazione sotto vuoto è fondamentale per le batterie sensibili all'umidità? Garantire la stabilità nei sistemi a ioni di potassio