In breve, il riscaldamento in un forno a vuoto influisce su un pezzo fornendo un processo lento, altamente uniforme e privo di contaminazioni. Ciò minimizza lo stress termico interno per ridurre la distorsione ed elimina le reazioni superficiali come l'ossidazione, risultando in un pezzo più pulito e con maggiore integrità rispetto ai metodi di riscaldamento convenzionali più rapidi e meno controllati.

La distinzione fondamentale non è meramente l'attrezzatura, ma l'ambiente stesso. Il riscaldamento convenzionale sottopone un pezzo a un'atmosfera reattiva, sacrificando la precisione per la velocità, mentre il riscaldamento a vuoto privilegia la purezza del materiale e la stabilità dimensionale controllando prima l'ambiente.

La Differenza Fondamentale: Trasferimento di Calore

La distinzione più significativa tra i forni a vuoto e quelli convenzionali risiede nel modo in cui trasferiscono energia termica al pezzo. Questo meccanismo determina l'esito dell'intero processo.

Forni Convenzionali: Convezione in un'Atmosfera Attiva

Il trattamento termico convenzionale avviene tipicamente in presenza di aria o di una miscela gassosa controllata.

Il calore viene trasferito principalmente per convezione, dove il gas riscaldato circola intorno al pezzo. Sebbene ciò possa essere relativamente veloce, introduce elementi reattivi come l'ossigeno.

Forni a Vuoto: Irraggiamento in un Ambiente Inerte

Un forno a vuoto rimuove prima l'atmosfera da una camera sigillata, creando un ambiente a bassa pressione.

Il calore viene quindi trasferito quasi esclusivamente per irraggiamento dagli elementi riscaldanti (spesso grafite o ceramica). Questa energia radiante viaggia indisturbata attraverso il vuoto fino al pezzo, garantendo un ciclo di riscaldamento altamente uniforme e prevedibile senza contaminanti.

Impatto sull'Integrità e la Qualità del Pezzo

L'ambiente di riscaldamento influenza direttamente le proprietà meccaniche e metallurgiche finali del componente. Il vuoto offre numerosi vantaggi distinti.

Riduzione dello Stress Termico e della Deformazione

Poiché il riscaldamento sottovuoto è più lento e uniforme, la differenza di temperatura tra la superficie e il nucleo del pezzo rimane piccola.

Ciò minimizza l'accumulo di stress termico interno, che è la causa principale di deformazione e distorsione durante il trattamento termico. Il risultato è un pezzo più stabile dimensionalmente.

Eliminazione delle Reazioni Superficiali

L'assenza di ossigeno e altri gas reattivi previene reazioni superficiali indesiderate.

Ciò significa nessuna ossidazione (formazione di scaglie), nessuna decarburazione e nessuna carburazione, preservando la chimica superficiale e l'integrità del materiale. I metodi convenzionali richiedono spesso operazioni di pulizia secondarie come la sabbiatura per rimuovere le scaglie.

Purificazione e Degassificazione della Superficie

L'ambiente sottovuoto lavora attivamente per pulire il pezzo.

Fornisce una funzione di degassificazione, estraendo gas intrappolati come idrogeno e azoto dal materiale. Aiuta anche a vaporizzare e rimuovere oli superficiali o residui di fosforo, producendo una superficie brillante e pulita direttamente dal forno.

Comprendere i Compromessi

Sebbene il riscaldamento a vuoto offra una qualità superiore, non è la soluzione universale. La scelta comporta chiari compromessi tra gli obiettivi del processo e i vincoli operativi.

Velocità vs. Precisione

Il riscaldamento convenzionale è generalmente più veloce, rendendolo adatto per la produzione ad alto volume dove piccole imperfezioni superficiali o leggere distorsioni sono accettabili.

Il riscaldamento a vuoto è un processo più lento e deliberato. Viene scelto quando la precisione, la finitura superficiale e le proprietà finali del materiale sono critiche e non possono essere compromesse.

Complessità dell'Attrezzatura e Operativa

I forni a vuoto sono sistemi complessi che coinvolgono pompe, guarnizioni e controlli precisi per mantenere l'ambiente a bassa pressione. Ciò si traduce in un investimento iniziale più elevato e una manutenzione più rigorosa.

I forni ad atmosfera convenzionali sono spesso più semplici nel design e nell'operazione, con conseguenti costi di capitale e operativi inferiori.

Idoneità del Processo

I forni a vuoto eccellono in processi come indurimento, tempra, ricottura e brasatura dove un ambiente pulito e inerte è fondamentale.

Tuttavia, alcuni trattamenti, come la carburazione a gas tradizionale, richiedono fondamentalmente un'atmosfera attiva ricca di carbonio e vengono eseguiti in forni ad atmosfera specializzati.

Scegliere la Soluzione Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti non negoziabili dell'uso finale del tuo componente.

- Se il tuo obiettivo principale è la stabilità dimensionale e la minima distorsione: Il riscaldamento a vuoto è la scelta superiore grazie al suo trasferimento termico lento e uniforme.

- Se il tuo obiettivo principale è la purezza della superficie e la prevenzione dell'ossidazione: Il vuoto è la soluzione definitiva, poiché rimuove i gas reattivi che causano la degradazione della superficie.

- Se il tuo obiettivo principale è la produzione ad alto volume con tolleranze meno critiche: Il riscaldamento convenzionale offre spesso un percorso più economico e veloce.

Comprendere queste differenze fondamentali ti consente di selezionare un processo di trattamento termico che protegge l'integrità e migliora le prestazioni del tuo componente finale.

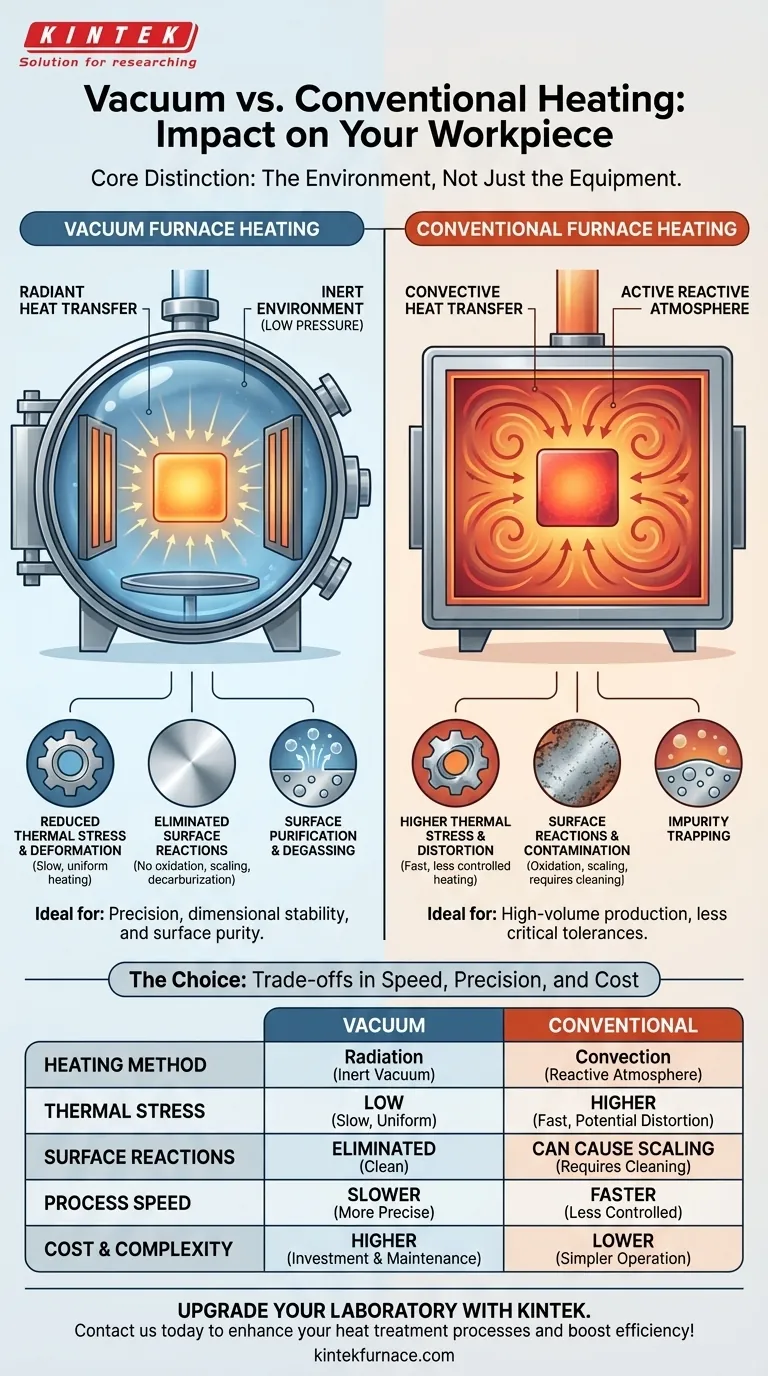

Tabella Riepilogativa:

| Aspetto | Riscaldamento in Forno a Vuoto | Riscaldamento Convenzionale |

|---|---|---|

| Metodo di Riscaldamento | Irraggiamento in vuoto inerte | Convezione in atmosfera reattiva |

| Stress Termico | Basso, grazie al riscaldamento lento e uniforme | Maggiore, con potenziale di distorsione |

| Reazioni Superficiali | Elimina ossidazione, decarburazione | Può causare formazione di scaglie, richiede pulizia |

| Velocità del Processo | Più lento, più preciso | Più veloce, meno controllato |

| Costo e Complessità | Maggiore investimento iniziale e manutenzione | Costo inferiore, operazione più semplice |

Migliora il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, fornendo riscaldamento privo di contaminazioni, distorsioni ridotte e integrità superiore del materiale. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di trattamento termico e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi