Praticamente qualsiasi settore che richieda calore preciso, durevole e pulito può trarre vantaggio dagli elementi riscaldanti in ceramica. Ciò include settori dalla produzione ad alta tecnologia come semiconduttori, aerospaziale e dispositivi medici, alle industrie pesanti come la metallurgia e la produzione di vetro, e persino applicazioni consumer nei sistemi di trasformazione alimentare e HVAC. La loro adozione è guidata da un insieme unico di proprietà che superano le prestazioni degli elementi metallici tradizionali in ambienti specifici ed esigenti.

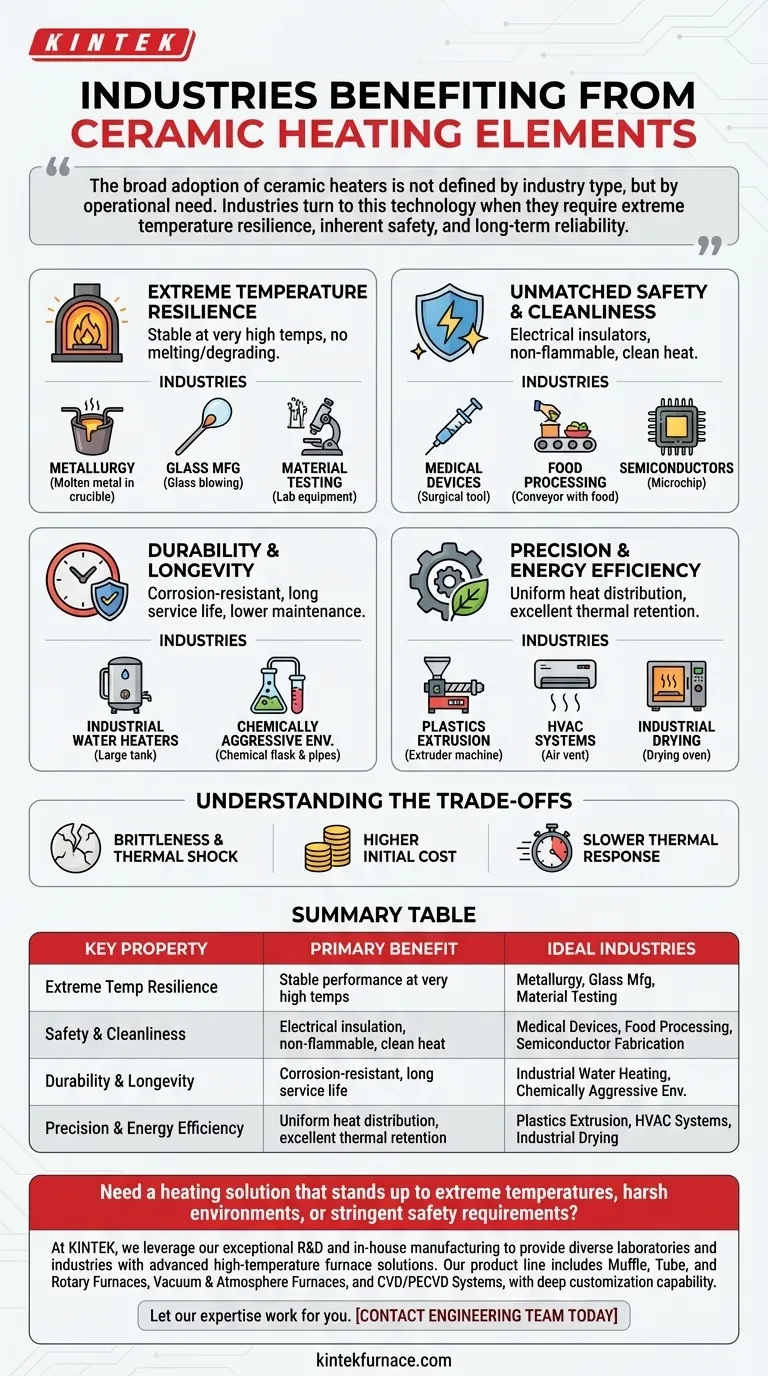

L'ampia adozione dei riscaldatori in ceramica non è definita dal tipo di industria, ma dalle necessità operative. Le industrie si rivolgono a questa tecnologia quando richiedono una combinazione di resilienza a temperature estreme, sicurezza intrinseca e affidabilità a lungo termine, dove le soluzioni di riscaldamento convenzionali fallirebbero.

Perché le industrie scelgono la ceramica: le proprietà fondamentali

La decisione di utilizzare un elemento riscaldante in ceramica è una scelta ingegneristica radicata nella risoluzione di sfide specifiche. I benefici derivano direttamente dalle caratteristiche fondamentali del materiale.

Resilienza a temperature estreme

I materiali ceramici sono eccezionalmente stabili e possono sopportare temperature molto elevate senza fondere, deformarsi o degradarsi. Questo li rende essenziali per processi che operano ben oltre i limiti della maggior parte dei metalli.

Questa proprietà è fondamentale nella metallurgia per i forni ad alta temperatura, nella produzione del vetro e nelle applicazioni di test dei materiali dove il calore costante ed estremo è fondamentale per il processo.

Sicurezza e pulizia ineguagliabili

Le ceramiche sono eccellenti isolanti elettrici. Questa proprietà intrinseca riduce drasticamente il rischio di cortocircuiti e pericoli elettrici, migliorando la sicurezza operativa in qualsiasi ambiente.

Inoltre, sono non infiammabili e forniscono un calore eccezionalmente pulito, privo dell'ossidazione o della contaminazione che può verificarsi con gli elementi metallici. Questo è irrinunciabile in settori sensibili come la produzione di dispositivi medici, la trasformazione alimentare e la fabbricazione di semiconduttori.

Durata e longevità

A differenza dei metalli, le ceramiche non arrugginiscono né si corrodono se esposte all'umidità o a molti agenti chimici. Questa resistenza porta a una vita utile significativamente più lunga e a costi di manutenzione inferiori nel tempo.

Questo li rende ideali per applicazioni come scaldabagni industriali, macchinari per l'imballaggio e apparecchiature utilizzate in ambienti chimicamente aggressivi dove gli elementi metallici richiederebbero frequenti sostituzioni.

Precisione ed efficienza energetica

I riscaldatori in ceramica forniscono una distribuzione del calore altamente uniforme, fondamentale per i processi che richiedono un controllo preciso della temperatura, come l'estrusione di materie plastiche e le attrezzature per la saldatura.

Possiedono anche un'eccellente ritenzione termica, il che significa che mantengono il calore efficacemente una volta raggiunta la temperatura. Ciò si traduce direttamente in una maggiore efficienza energetica, poiché il riscaldatore richiede meno energia per mantenere il suo punto di regolazione, a vantaggio di applicazioni che vanno dai sistemi HVAC agli essiccatori industriali.

Comprendere i compromessi

Sebbene potenti, i riscaldatori in ceramica non sono una soluzione universale. Riconoscere i loro limiti è fondamentale per prendere una decisione informata.

Fragilità e shock termico

Le ceramiche sono più dure ma più fragili dei metalli. Possono essere suscettibili di rotture dovute a impatti fisici o a cambiamenti di temperatura estremamente rapidi (shock termico). I progetti devono tenere conto di un corretto montaggio e di cicli di riscaldamento/raffreddamento controllati.

Costo iniziale più elevato

Il processo di produzione di componenti ceramici di alta qualità è tipicamente più complesso e costoso rispetto agli elementi standard con guaina metallica. Ciò può comportare un investimento iniziale più elevato, sebbene sia spesso compensato da un costo totale di proprietà inferiore grazie alla longevità e all'efficienza.

Risposta termica più lenta

Mentre la loro capacità di mantenere il calore è un vantaggio in termini di efficienza, può anche significare che si riscaldano e si raffreddano più lentamente rispetto ad alcuni elementi metallici a profilo sottile. Per le applicazioni che richiedono un ciclo di temperatura molto rapido, questo tempo di risposta deve essere valutato.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di riscaldamento dipende interamente dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura o ambienti chimici aggressivi: La stabilità del materiale dei riscaldatori in ceramica li rende l'opzione superiore, e spesso l'unica, praticabile.

- Se il tuo obiettivo principale è la sicurezza e il controllo della contaminazione: L'isolamento elettrico e il calore pulito delle ceramiche sono fondamentali per la produzione medica, alimentare ed elettronica.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine con una manutenzione minima: La resistenza alla corrosione e la durata delle ceramiche offrono un costo totale di proprietà inferiore in applicazioni come il riscaldamento dell'acqua o l'essiccazione industriale.

- Se il tuo obiettivo principale è il ciclo rapido e il costo iniziale più basso possibile: Un elemento metallico tradizionale potrebbe essere più adatto, ma devi valutare attentamente i compromessi in termini di durata e sicurezza a lungo termine.

In definitiva, la scelta di un riscaldatore in ceramica è una decisione strategica per dare priorità alle prestazioni a lungo termine, alla sicurezza e alla durata in applicazioni esigenti.

Tabella riassuntiva:

| Proprietà chiave | Beneficio primario | Settori ideali |

|---|---|---|

| Resilienza a temperature estreme | Prestazioni stabili a temperature molto elevate | Metallurgia, Produzione del vetro, Test dei materiali |

| Sicurezza e pulizia | Isolamento elettrico, non infiammabile, calore pulito | Dispositivi medici, Trasformazione alimentare, Fabbricazione di semiconduttori |

| Durata e longevità | Resistente alla corrosione, lunga vita utile | Riscaldamento industriale dell'acqua, Ambienti chimicamente aggressivi |

| Precisione ed efficienza energetica | Distribuzione uniforme del calore, eccellente ritenzione termica | Estrusione di materie plastiche, Sistemi HVAC, Essiccazione industriale |

Hai bisogno di una soluzione di riscaldamento che resista a temperature estreme, ambienti difficili o rigorosi requisiti di sicurezza?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori e industrie soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Lascia che la nostra esperienza nelle ceramiche ad alta temperatura lavori per te. Contatta oggi il nostro team di ingegneri per discutere come possiamo fornirti una soluzione di riscaldamento affidabile e ad alte prestazioni su misura per le tue sfide specifiche.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido