In sintesi, un moderno forno per porcellana è progettato per lavorare una gamma di ceramiche dentali, in particolare porcellane feldspatiche, ceramiche rinforzate con leucite e vetroceramiche a disilicato di litio. Questi materiali sono utilizzati per fabbricare un'ampia varietà di restauri indiretti, inclusi corone, faccette, ponti e intarsi. Il ruolo del forno è applicare cicli termici precisi che trasformano il materiale ceramico grezzo in un prodotto finale forte, durevole ed esteticamente gradevole.

La funzione principale di un forno per porcellana non è semplicemente riscaldare il materiale, ma controllare con precisione la trasformazione della ceramica da uno stato grezzo a un restauro maturo e biocompatibile. Comprendere quali materiali sono compatibili è solo il primo passo; la vera sfida risiede nel padroneggiare il processo di cottura per ottenere i risultati clinici ed estetici desiderati.

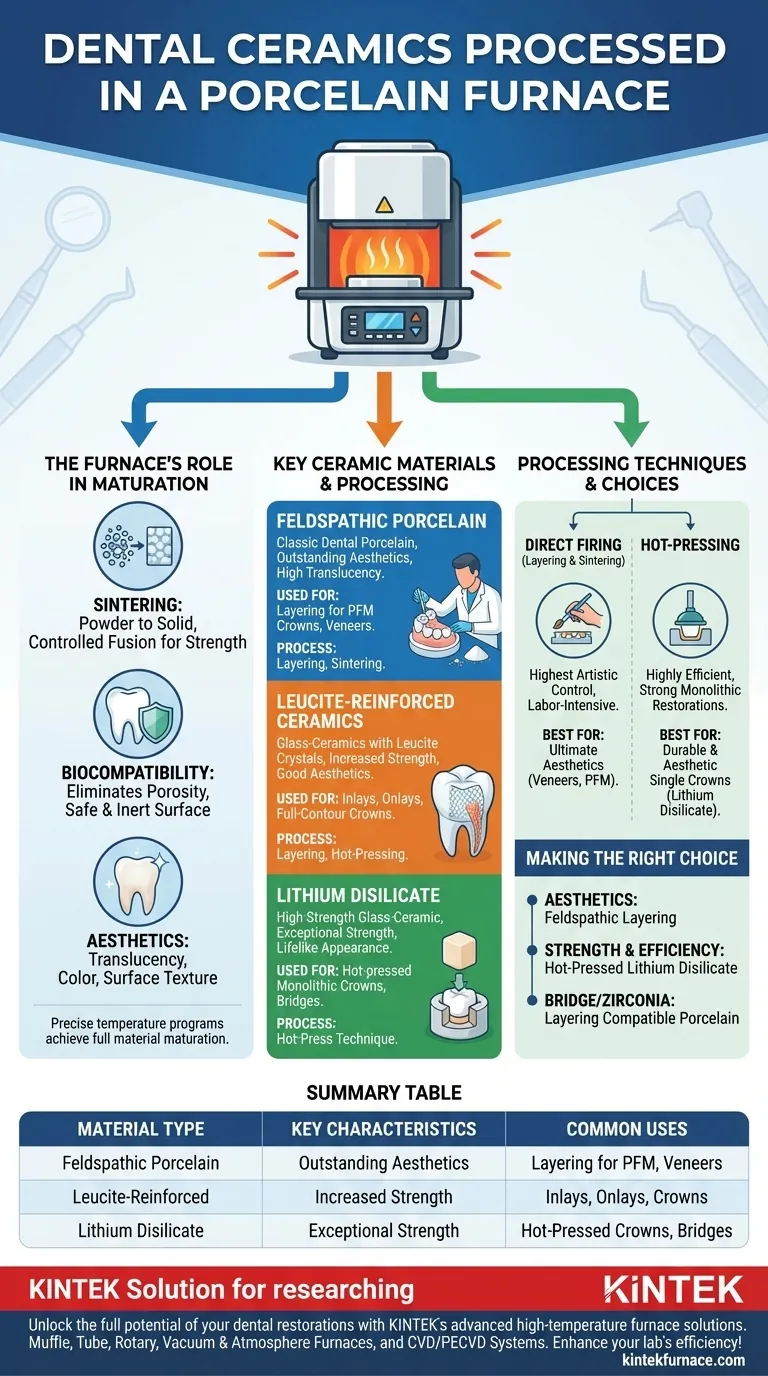

Il Ruolo del Forno nella Maturazione della Ceramica

Un forno per porcellana è lo strumento centrale per creare restauri dentali in ceramica indiretti di alta qualità. Il suo scopo va ben oltre il semplice riscaldamento; esegue programmi di temperatura altamente specifici per ottenere la piena maturazione del materiale.

Sinterizzazione: Da Polvere a Solido

Il processo primario è la sinterizzazione. Questo comporta il riscaldamento di particelle di ceramica in polvere a una temperatura alla quale si fondono insieme, si densificano e formano una massa solida e coerente senza fondere completamente.

Questa fusione controllata è ciò che conferisce al restauro finale la sua forza e stabilità. Senza un ciclo di cottura preciso, la ceramica sarebbe debole, porosa e clinicamente inutile.

Garantire la Biocompatibilità

Il processo di cottura è fondamentale per garantire che il restauro finale sia biocompatibile e sicuro per l'uso a lungo termine nell'ambiente orale.

Una corretta sinterizzazione elimina la porosità e crea una superficie stabile e inerte che resiste all'accumulo di placca e non rilascia materiali nel sistema del paziente.

Padroneggiare l'Estetica Finale

L'arte di un tecnico si realizza attraverso il forno. L'aspetto finale di un restauro—la sua traslucenza, colore (tonalità e croma) e tessitura superficiale—è bloccato durante i cicli finali di cottura e vetrificazione (glazing).

Sottili variazioni di temperatura o tempi di mantenimento possono alterare drasticamente l'aspetto di un restauro, rendendo la precisione del forno fondamentale per ottenere un aspetto naturale.

Materiali Ceramici Chiave e la Loro Lavorazione

Diverse ceramiche richiedono parametri di cottura differenti, ma diversi tipi chiave vengono lavorati di routine nei forni da laboratorio odontotecnico.

Porcellana Feldspatica

Questa è la porcellana dentale classica, nota per la sua eccezionale estetica e traslucenza. È utilizzata più spesso come ceramica da stratificazione.

I tecnici la applicano in forma di polvere/liquido su un perno metallico (PFM) o ceramico ad alta resistenza (es. zirconia). Il forno sinterizza quindi questi strati per creare la forma e il colore finale del dente.

Ceramiche Rinforzate con Leucite

Si tratta di vetroceramiche che contengono cristalli di leucite, che aumentano la resistenza e la resistenza alla frattura del materiale rispetto alla porcellana feldspatica tradizionale.

Sono abbastanza resistenti per restauri a unità singola come intarsi, onlay e corone a piena anatomia, offrendo un buon equilibrio tra durata ed estetica. Sono lavorate sia tramite tecniche di stratificazione che di pressatura a caldo.

Disilicato di Litio

Questa vetroceramica ad alta resistenza è uno dei materiali più diffusi nell'odontoiatria moderna grazie alla sua forza eccezionale e all'aspetto realistico.

È lavorata più comunemente tramite la tecnica di pressatura a caldo. Un lingotto preformato di disilicato di litio viene riscaldato a uno stato plastico in un forno a pressa specializzato e quindi forzato in uno stampo per creare un restauro monolitico. Il forno viene poi utilizzato nuovamente per i cicli di colorazione (stain) e vetrificazione (glaze) per ottenere la tonalità personalizzata finale.

Comprendere i Compromessi: Cottura vs. Pressatura

Sebbene eseguite spesso su apparecchiature dall'aspetto simile, i metodi di cottura e pressatura servono a scopi diversi e sono adatti a materiali e obiettivi clinici differenti.

Cottura Diretta (Stratificazione e Sinterizzazione)

Questa tecnica prevede la costruzione del restauro a mano, strato per strato, utilizzando polveri di porcellana. Offre il massimo livello di controllo artistico per la colorazione personalizzata e la caratterizzazione.

Questo metodo è essenziale per le corone in porcellana fusa su metallo (PFM) e per la stratificazione su strutture in zirconia. Richiede più manodopera ma consente risultati estetici senza pari.

Pressatura a Caldo

Questo metodo prevede la creazione di un modello in cera del restauro finale, l'investimento (stampaggio) dello stesso e quindi la pressatura di un lingotto di ceramica nello stampo risultante sotto calore e pressione.

È altamente efficiente e produce restauri monolitici molto resistenti, densi e di adattamento preciso. È il metodo dominante per la fabbricazione di corone monolitiche in disilicato di litio a unità singola.

L'Equazione Costi e Flusso di Lavoro

I sistemi a cottura diretta possono avere un costo iniziale dell'attrezzatura inferiore. Tuttavia, il processo di stratificazione manuale dipende dall'abilità ed è dispendioso in termini di tempo.

I sistemi a pressatura a caldo snelliscono la produzione di corone monolitiche, portando a una maggiore efficienza e prevedibilità, sebbene l'investimento iniziale in attrezzature possa essere maggiore.

Scegliere l'Opzione Giusta per il Tuo Obiettivo

Il materiale e il processo che scegli dipendono interamente dai requisiti clinici del restauro.

- Se la tua attenzione principale è sull'estetica finale per le faccette: La porcellana feldspatica, applicata tramite stratificazione tradizionale, rimane un gold standard.

- Se la tua attenzione principale è una corona singola durevole ed estetica: Il disilicato di litio pressato a caldo offre un'eccellente combinazione di resistenza, efficienza e bellezza.

- Se la tua attenzione principale è creare un ponte o una faccetta su una sottostruttura in zirconia: La stratificazione di una porcellana compatibile (feldspatica o altro) sul nucleo ad alta resistenza è la tecnica richiesta.

In definitiva, il forno per porcellana è lo strumento che consente ai tecnici di sbloccare il pieno potenziale di questi materiali dentali avanzati.

Tabella Riassuntiva:

| Tipo di Materiale | Caratteristiche Chiave | Usi Comuni |

|---|---|---|

| Porcellana Feldspatica | Estetica eccezionale, alta traslucenza | Stratificazione per corone PFM, faccette |

| Ceramiche Rinforzate con Leucite | Maggiore resistenza, buona estetica | Intarsi, onlay, corone a piena anatomia |

| Disilicato di Litio | Resistenza eccezionale, aspetto realistico | Corone monolitiche pressate a caldo, ponti |

Sblocca il pieno potenziale dei tuoi restauri dentali con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni per porcellana precisi, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci assicura di soddisfare le tue esigenze sperimentali uniche per la sinterizzazione, la pressatura a caldo e altro ancora. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati clinici superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio