L'alternativa tecnologica chiave ai tradizionali forni rotanti è l'adozione di sistemi di riscaldamento elettromagnetico. Questa innovazione rappresenta un cambiamento fondamentale dal riscaldamento basato sulla combustione esterna al trasferimento diretto e interno di energia, offrendo miglioramenti significativi nell'efficienza energetica e nelle prestazioni ambientali.

La sfida principale con i forni tradizionali è il riscaldamento inefficiente e indiretto, che porta a costi energetici e emissioni elevati. Il riscaldamento elettromagnetico risolve questo problema energizzando direttamente il materiale, cambiando fondamentalmente l'equazione del trasferimento di energia per la lavorazione termica.

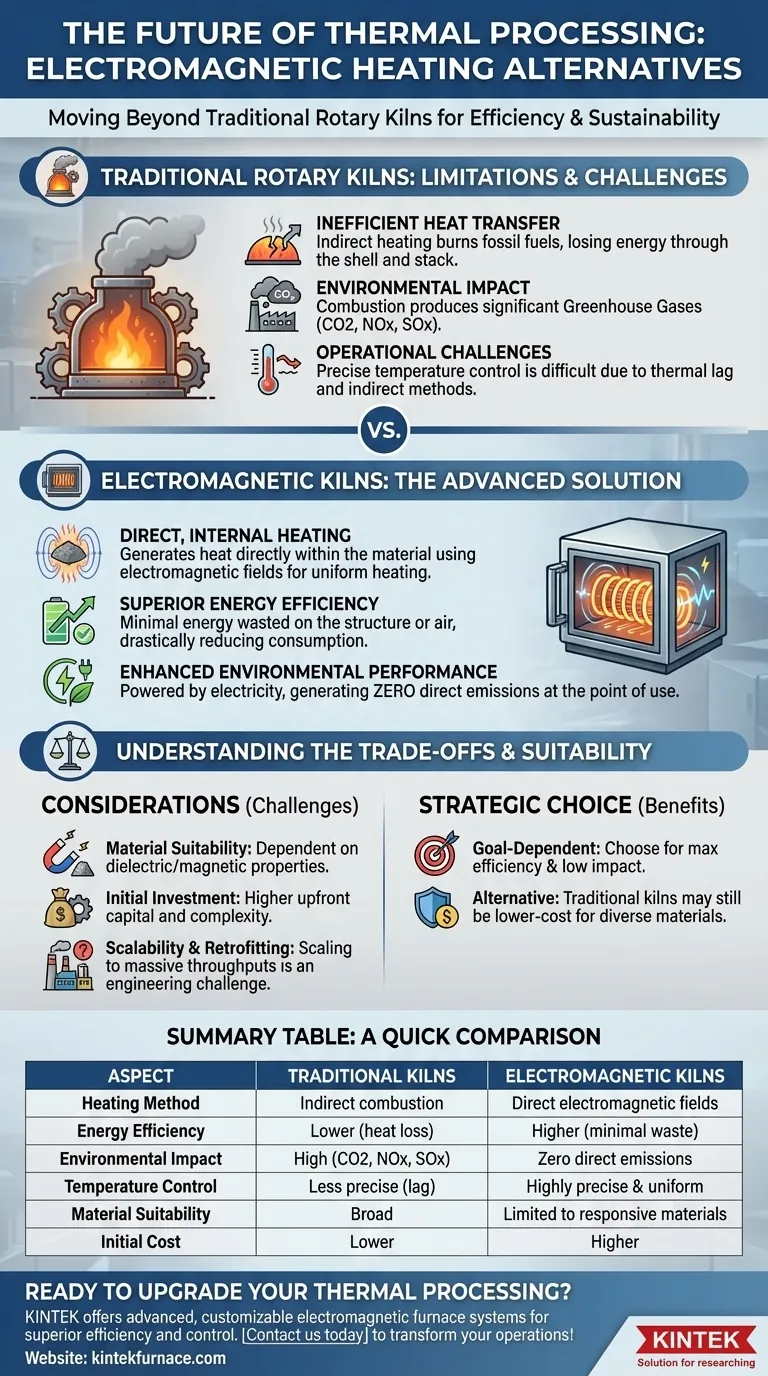

Le Limitazioni della Tecnologia Convenzionale dei Forni

I forni rotanti tradizionali, pur essendo un pilastro della lavorazione industriale per oltre un secolo, presentano inefficienze intrinseche. La maggior parte dei progressi si è concentrata sull'ottimizzazione di un sistema già limitato piuttosto che sulla riprogettazione del suo nucleo.

Trasferimento di Calore Inefficiente

I forni convenzionali sono tipicamente riscaldati bruciando combustibili fossili come gas naturale o carbone. Questo calore viene trasferito indirettamente al materiale attraverso il guscio del forno e l'aria circostante. Una parte significativa di questa energia termica viene persa nell'ambiente attraverso la ciminiera e il guscio stesso del forno.

Impatto Ambientale

La combustione di combustibili fossili è la principale fonte di calore per i forni tradizionali, il che produce intrinsecamente gas serra (come la CO2) e altri inquinanti (come NOx e SOx). Ciò crea un'impronta ambientale diretta e inevitabile per il processo di riscaldamento.

Sfide Operative

Nonostante i miglioramenti moderni come pompe di alta precisione e controlli di velocità, i forni tradizionali faticano ancora con una regolazione precisa della temperatura. La grande massa termica e il metodo di riscaldamento indiretto creano un ritardo, rendendo difficile effettuare rapidi aggiustamenti e mantenere un profilo di temperatura perfettamente uniforme attraverso il letto di materiale.

Come i Forni Elettromagnetici Forniscono una Soluzione

I forni rotanti riscaldati elettromagneticamente non si limitano a migliorare il vecchio design; sostituiscono il meccanismo di riscaldamento fondamentale. Ciò consente un livello di precisione ed efficienza che la combustione non può eguagliare.

Il Principio del Riscaldamento Diretto

Invece di riscaldare il forno dall'esterno, questa tecnologia utilizza campi elettromagnetici per generare calore direttamente all'interno del materiale stesso. Selezionando frequenze appropriate, il sistema può energizzare selettivamente i materiali target, facendoli riscaldare rapidamente e uniformemente dall'interno verso l'esterno.

Efficienza Energetica Superiore

Poiché l'energia viene trasferita direttamente al materiale in lavorazione, viene sprecata energia minima per riscaldare la struttura del forno o l'aria circostante. Ciò riduce drasticamente il consumo energetico complessivo rispetto al metodo indiretto e ad alta perdita della combustione di combustibile.

Migliori Prestazioni Ambientali

Il processo di riscaldamento stesso è alimentato dall'elettricità e non genera emissioni dirette. Questo disaccoppia il processo di riscaldamento dalla combustione, eliminando gli inquinanti CO2, NOx e SOx associati alla combustione di combustibili fossili nel punto di utilizzo.

Comprendere i Compromessi

Sebbene il riscaldamento elettromagnetico offra chiari vantaggi, non è un sostituto universale per ogni applicazione. La decisione di adottare questa tecnologia implica considerazioni pratiche e compromessi.

Idoneità del Materiale

L'efficacia del riscaldamento elettromagnetico dipende fortemente dalle proprietà dielettriche e magnetiche del materiale in lavorazione. I materiali che non rispondono bene al campo elettromagnetico applicato non possono essere riscaldati in modo efficiente, rendendo questa tecnologia inadatta per alcune applicazioni.

Investimento Iniziale e Complessità

L'implementazione di un sistema di riscaldamento elettromagnetico richiede spesso un investimento di capitale iniziale più elevato rispetto a un forno tradizionale. La tecnologia è anche più sofisticata, richiedendo potenzialmente conoscenze specializzate per il funzionamento, la manutenzione e la progettazione del processo.

Scalabilità e Infrastruttura Esistente

Sebbene la tecnologia stia avanzando rapidamente, scalarla alle enormi portate di alcune industrie (come la produzione di cemento) rimane una sfida ingegneristica significativa. Il retrofit dell'infrastruttura di forni esistenti spesso non è fattibile, richiedendo una sostituzione completa del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra un forno tradizionale all'avanguardia e uno elettromagnetico dipende interamente dal tuo obiettivo operativo primario.

- Se il tuo obiettivo primario è massimizzare l'efficienza energetica e minimizzare l'impatto ambientale: Il riscaldamento elettromagnetico è la strada definitiva per materiali idonei.

- Se il tuo obiettivo primario è la lavorazione di materiali diversi con una configurazione collaudata e a basso costo: Un forno tradizionale avanzato con controlli moderni per stabilità e resa può ancora essere la scelta più pratica.

In definitiva, scegliere la giusta tecnologia per il forno è una decisione strategica tra la comprovata versatilità della combustione e la precisa, pulita efficienza dell'elettromagnetismo.

Tabella Riepilogativa:

| Aspetto | Forni Rotanti Tradizionali | Forni Elettromagnetici |

|---|---|---|

| Metodo di Riscaldamento | Combustione indiretta (combustibili fossili) | Campi elettromagnetici diretti |

| Efficienza Energetica | Inferiore a causa della perdita di calore | Superiore con sprechi minimi |

| Impatto Ambientale | Emissioni elevate (CO2, NOx, SOx) | Zero emissioni dirette |

| Controllo della Temperatura | Meno preciso con ritardo | Altamente preciso e uniforme |

| Idoneità del Materiale | Ampia, ma meno efficiente | Limitata ai materiali reattivi |

| Costo Iniziale | Investimento iniziale inferiore | Investimento di capitale superiore |

Sei pronto ad aggiornare la tua lavorazione termica con soluzioni all'avanguardia? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Che tu stia puntando a un'efficienza energetica superiore, a un impatto ambientale ridotto o a un controllo preciso della temperatura, abbiamo le competenze per aiutarti. Contattaci oggi per discutere come le nostre tecnologie di riscaldamento elettromagnetico possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura