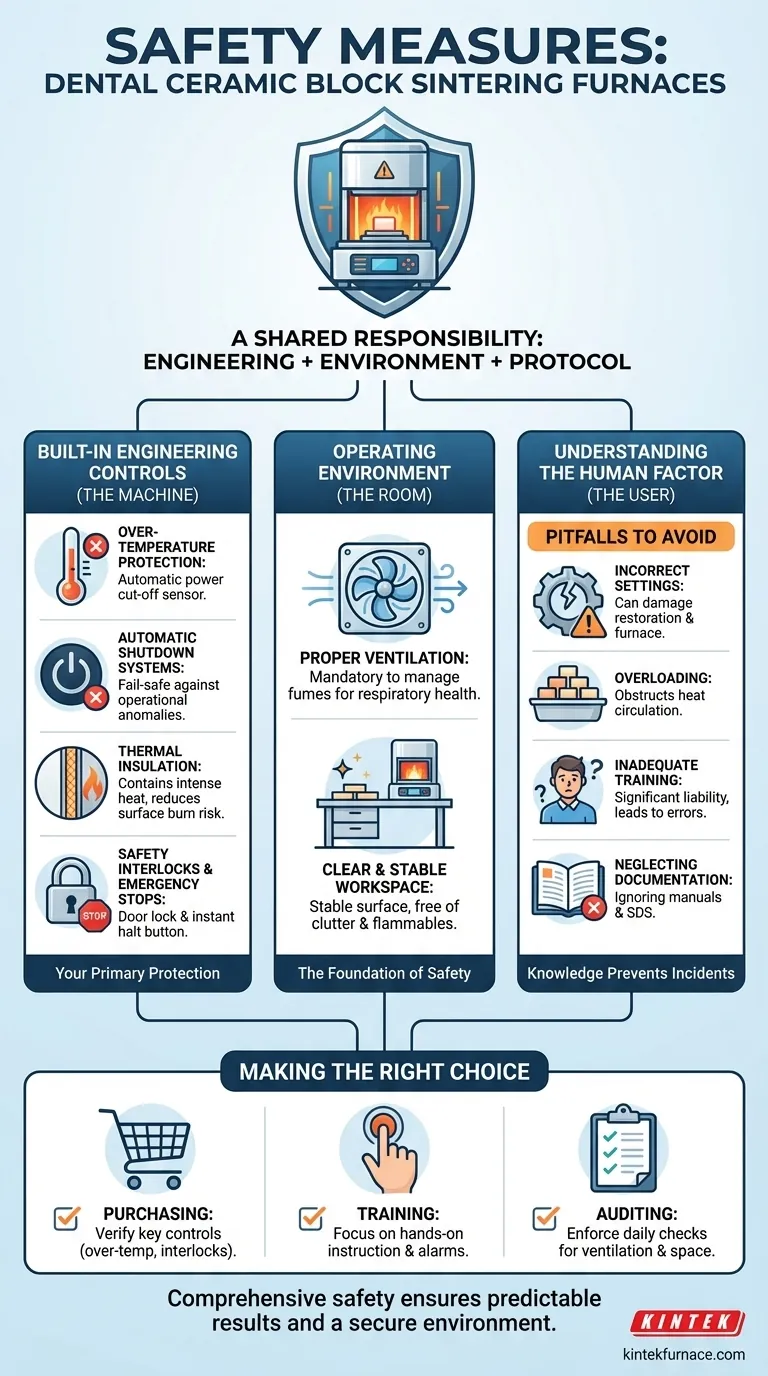

Fondamentalmente, la sicurezza per i forni di sinterizzazione di blocchi di ceramica dentale si basa su una combinazione di controlli ingegneristici automatizzati, configurazioni ambientali essenziali e rigorosi protocolli operativi. Le misure più critiche includono la protezione automatica contro le sovratemperature, l'isolamento termico, i blocchi di sicurezza sulla porta della camera e l'uso obbligatorio in un'area ben ventilata per gestire i fumi.

Un forno di sinterizzazione è un apparecchio da laboratorio potente ed essenziale, ma il suo funzionamento ad alta temperatura presenta rischi intrinseci. La vera sicurezza non si trova in una singola funzione, ma in un sistema di responsabilità condivisa tra le protezioni integrate del produttore e le procedure operative disciplinate dell'utente.

Controlli Ingegneristici Integrati: La Prima Linea di Difesa del Forno

I produttori integrano diversi sistemi di sicurezza non negoziabili direttamente nella progettazione del forno. Queste caratteristiche sono la vostra protezione primaria contro guasti alle apparecchiature e incidenti.

Protezione contro le Sovratemperature

Questa è probabilmente la caratteristica di sicurezza automatizzata più critica. Un sensore dedicato monitora costantemente la temperatura interna.

Se il forno supera la sua temperatura operativa massima di sicurezza, questo sistema interrompe automaticamente l'alimentazione agli elementi riscaldanti, prevenendo surriscaldamenti catastrofici, danni al forno e potenziali rischi di incendio.

Sistemi di Spegnimento Automatico

Oltre al semplice monitoraggio della temperatura, i forni moderni includono una logica che può spegnere l'unità se rileva altre anomalie operative. Questo funge da sistema di sicurezza completo per proteggere sia la restauro che l'apparecchiatura stessa.

Isolamento Termico

I forni di sinterizzazione operano a temperature estremamente elevate. L'isolamento termico è il materiale all'interno delle pareti del forno che contiene questo calore intenso.

Un isolamento efficace serve a due scopi di sicurezza: garantisce la stabilità del processo e minimizza la temperatura superficiale esterna dell'unità, riducendo significativamente il rischio di ustioni da contatto accidentale per l'operatore.

Blocchi di Sicurezza e Arresti di Emergenza

Un blocco di sicurezza (safety interlock) è un meccanismo che impedisce l'apertura della porta del forno mentre un ciclo di riscaldamento è attivo. Questa è una caratteristica cruciale che protegge l'utente dall'esposizione a temperature estreme e a potenziali shock termici.

Inoltre, molte unità sono dotate di un pulsante di arresto di emergenza fisico che consente all'operatore di interrompere immediatamente tutte le operazioni del forno in caso di problemi imprevisti.

Il Ruolo Critico dell'Ambiente Operativo

Un forno sicuro è sicuro solo quanto la stanza in cui si trova. L'ambiente operativo e il posizionamento sono importanti tanto quanto le caratteristiche integrate della macchina.

Ventilazione Adeguata

La sinterizzazione di alcuni materiali ceramici ad alte temperature può rilasciare fumi. È obbligatorio far funzionare il forno in un'area ben ventilata per prevenire l'accumulo di particelle potenzialmente nocive sospese nell'aria e garantire la salute respiratoria dell'operatore.

Spazio di Lavoro Pulito e Stabile

Il forno deve essere posizionato su una superficie stabile e piana che possa sostenere il suo peso. L'area circostante deve essere tenuta libera da materiali infiammabili e disordine generale per prevenire rischi di incendio e garantire un facile accesso ai comandi.

Comprendere il Fattore Umano: Insidie Comuni da Evitare

Molti incidenti di sicurezza non sono causati da guasti alle apparecchiature, ma da errori dell'utente. Comprendere questi errori comuni è fondamentale per prevenirli.

Impostazioni Errate di Temperatura e Ciclo

Ogni materiale ceramico ha un protocollo di sinterizzazione preciso fornito dal produttore. L'utilizzo di impostazioni di temperatura o tempi di ciclo errati può rovinare la restauro dentale e, in casi estremi, sottoporre a stress eccessivo gli elementi riscaldanti del forno.

Sovraccarico del Forno

Posizionare troppe restaurazioni nel vassoio di sinterizzazione può ostruire la corretta circolazione del calore. Ciò porta a risultati incoerenti e può far lavorare il forno più duramente del previsto, innescando potenzialmente allarmi di surriscaldamento o accorciando la vita utile dei componenti.

Formazione Inadeguata dell'Operatore

Un forno di sinterizzazione non è un dispositivo intuitivo "plug-and-play". Il personale non formato è una responsabilità significativa, poiché è più probabile che commetta errori nella programmazione, nel caricamento e nella risposta agli allarmi. La formazione formale è un investimento di sicurezza essenziale.

Trascurare la Documentazione del Produttore

Il manuale utente e le Schede di Dati di Sicurezza (SDS) fornite con il forno e i materiali ceramici sono documenti critici. Contengono istruzioni specifiche per il funzionamento, programmi di manutenzione e avvertenze di sicurezza vitali che devono essere comprese e seguite.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla sicurezza del forno dovrebbe essere proattivo e adattato alle tue responsabilità specifiche all'interno del laboratorio.

- Se stai acquistando un nuovo forno: Verifica che includa i controlli ingegneristici chiave come la protezione contro le sovratemperature, un sistema di blocco della porta e un isolamento termico robusto.

- Se stai formando nuovo personale: Concentrati sull'istruzione pratica che copre il corretto caricamento, la programmazione in base alle specifiche del materiale e il "cosa fare" esplicito per qualsiasi messaggio di errore o allarme.

- Se stai verificando la sicurezza del tuo laboratorio: Crea e applica una Procedura Operativa Standard (SOP) che includa controlli giornalieri per la ventilazione e la pulizia dello spazio di lavoro prima di avviare qualsiasi ciclo.

Dare priorità a questo sistema completo di sicurezza garantisce risultati prevedibili e di alta qualità e un ambiente sicuro per tutto il tuo team.

Tabella Riepilogativa:

| Misura di Sicurezza | Caratteristiche Chiave | Scopo |

|---|---|---|

| Protezione contro le Sovratemperature | Interruzione automatica dell'alimentazione | Previene surriscaldamenti e rischi di incendio |

| Isolamento Termico | Contenimento del calore nelle pareti | Riduce la temperatura superficiale esterna e i rischi di ustione |

| Blocchi di Sicurezza | Blocco della porta durante i cicli | Impedisce l'esposizione ad alte temperature |

| Requisiti di Ventilazione | Configurazione in area ben ventilata | Gestisce i fumi per la sicurezza respiratoria |

| Formazione dell'Operatore | Istruzione pratica | Riduce gli errori dell'utente e garantisce l'adesione al protocollo |

Assicura la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita ci consente di soddisfare con precisione le vostre esigenze sperimentali uniche, migliorando la produttività e riducendo al minimo i rischi. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di sicurezza!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il processo passo-passo per la realizzazione di restauri dentali in porcellana? Dominare precisione ed estetica

- Qual è lo scopo principale di un forno di sinterizzazione in odontoiatria? Trasformare la Zirconia in Restauri Dentali Forti

- In che modo il controllo preciso della temperatura in un forno per porcellana giova alla sinterizzazione? Ottenere restauri dentali perfetti

- Quali sono i rischi di una ventilazione inadeguata del forno dentale? Proteggi la qualità del tuo laboratorio e la sicurezza del tuo team

- In che modo un sistema di raffreddamento efficiente avvantaggia il funzionamento dei forni odontoiatrici? Aumenta la produttività e la qualità nel tuo laboratorio