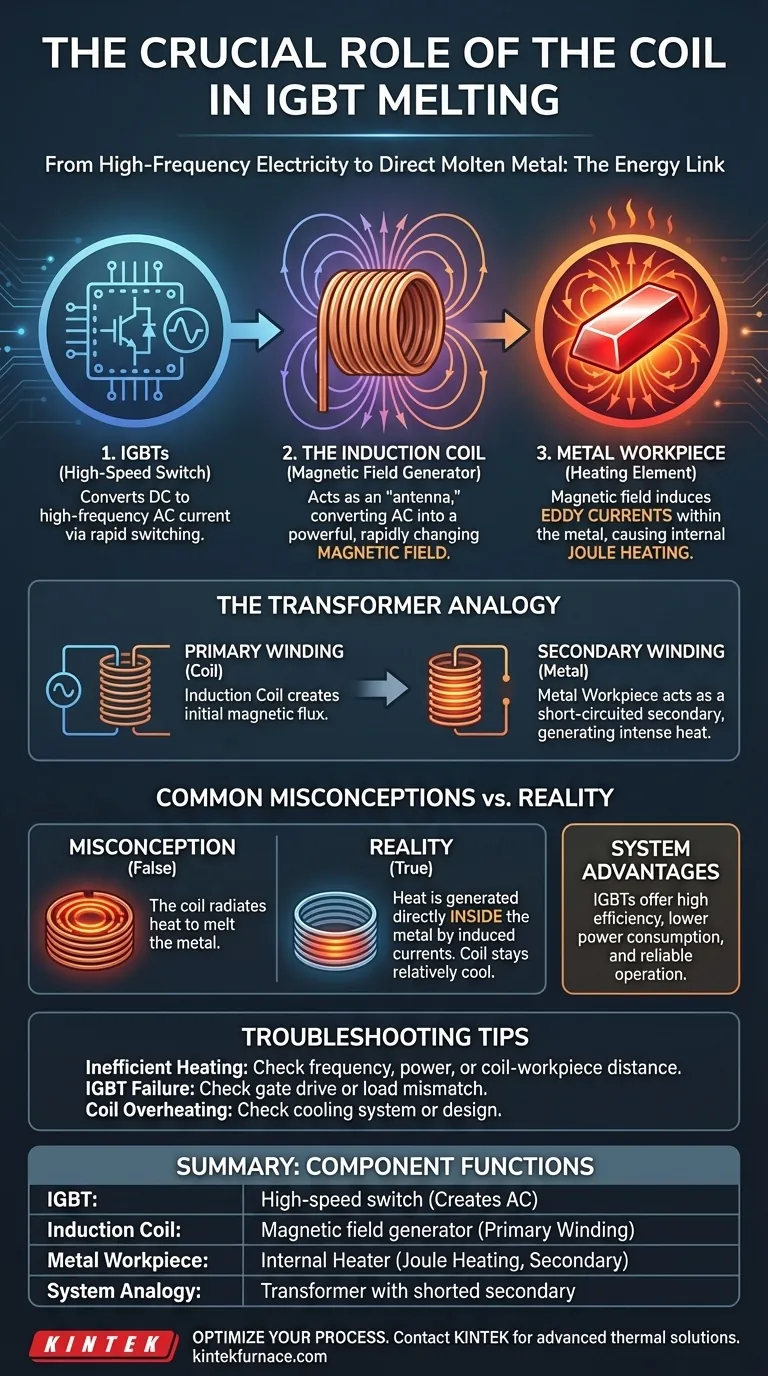

In un sistema di fusione a induzione basato su IGBT, il ruolo principale della bobina è quello di agire come un'antenna, convertendo la corrente elettrica ad alta frequenza proveniente dal circuito IGBT in un campo magnetico potente e in rapida variazione. Questo campo magnetico è ciò che induce calore direttamente all'interno del metallo che viene fuso, senza alcun contatto fisico. La bobina stessa non si surriscalda per progettazione; è il collegamento cruciale che trasferisce energia dall'alimentatore al pezzo in lavorazione.

Il principio fondamentale non riguarda la bobina che genera calore, ma la bobina che genera un campo magnetico. Il compito dell'IGBT è alimentare la bobina con una corrente ad alta frequenza, e il compito della bobina è utilizzare tale corrente per creare il campo che induce correnti parassite (eddy currents) che generano calore all'interno del metallo bersaglio.

Come funziona il sistema: dall'elettricità al metallo fuso

Un sistema di fusione IGBT è un metodo altamente efficiente per convertire l'energia elettrica in energia termica. Questo processo può essere suddiviso in alcuni passaggi chiave, con la bobina che svolge un ruolo centrale nel trasferimento di energia.

L'IGBT come interruttore ad alta velocità

Il processo inizia con il Transistor Bipolare a Gate Isolato (IGBT). Un IGBT è un potente dispositivo a semiconduttore che funge da interruttore elettronico estremamente veloce ed efficiente.

Un circuito di controllo, noto come gate driver, dice all'IGBT di accendersi e spegnersi migliaia di volte al secondo. Questa rapida commutazione è ciò che genera una corrente alternata (AC) ad alta frequenza.

La bobina come generatore di campo magnetico

Questa corrente AC ad alta frequenza viene quindi immessa nella bobina a induzione, che è tipicamente realizzata in tubo di rame cavo. Mentre la corrente fluisce attraverso la bobina, genera un campo magnetico forte e in rapida variazione nello spazio al suo interno e attorno ad essa.

Il pezzo di metallo da fondere (il "pezzo in lavorazione" o "carica") viene posizionato all'interno di questo campo magnetico, ma non tocca la bobina.

Il metallo come elemento riscaldante

Secondo le leggi dell'induzione elettromagnetica, questo campo magnetico mutevole induce potenti correnti elettriche all'interno del pezzo metallico conduttivo. Queste sono note come correnti parassite (eddy currents).

Poiché il metallo ha una resistenza elettrica, queste correnti parassite vorticose generano un immenso calore attraverso un processo chiamato riscaldamento Joule. Questo è lo stesso principio che fa diventare rosso il filamento di una stufa. Il calore viene generato all'interno del metallo stesso, portando a una fusione rapida ed efficiente.

Comprendere l'analogia chiave: un trasformatore

La relazione tra la bobina e il pezzo in lavorazione è meglio compresa come quella di un trasformatore. Ciò fornisce un modello mentale chiaro per l'intero sistema.

La bobina è l'avvolgimento primario

La bobina a induzione, collegata all'alimentatore IGBT, funge da avvolgimento primario del trasformatore. Il suo compito è creare il flusso magnetico iniziale.

Il metallo è l'avvolgimento secondario

Il pezzo metallico funge da avvolgimento secondario. Il campo magnetico della bobina primaria "si collega" al pezzo in lavorazione, inducendo le correnti parassite.

Il metallo è anche il resistore

È fondamentale notare che il pezzo in lavorazione funge anche da suo resistore. È come se si cortocircuitasse l'avvolgimento secondario di un trasformatore. La corrente indotta fluisce contro la resistenza intrinseca del metallo, che è ciò che produce il calore intenso necessario per la fusione.

Fraintendimenti comuni e vantaggi del sistema

Comprendere i ruoli distinti di ciascun componente aiuta a chiarire l'efficienza e i vantaggi di questa tecnologia.

Fraintendimento: la bobina riscalda il metallo

Un errore comune è pensare che la bobina irradi calore come un bruciatore convenzionale. In realtà, la bobina rimane relativamente fresca e viene spesso raffreddata ad acqua per dissipare la propria piccola quantità di calore resistivo. Il calore viene generato direttamente e internamente all'interno del pezzo in lavorazione dalle correnti parassite.

Il vantaggio degli IGBT

L'utilizzo degli IGBT per alimentare la bobina offre notevoli vantaggi. La loro elevata velocità di commutazione e l'efficienza significano che meno energia viene sprecata sotto forma di calore all'interno dell'elettronica di controllo stessa. Ciò porta a un minor consumo energetico e a circuiti di pilotaggio più semplici e affidabili rispetto alle tecnologie più vecchie.

Applicazione al tuo sistema

Comprendere questi principi ti consente di diagnosticare meglio i problemi e ottimizzare le prestazioni.

- Se si riscontra un riscaldamento inefficiente: il problema potrebbe non essere la bobina stessa, ma la frequenza o la potenza fornita dal circuito IGBT, o una distanza di accoppiamento impropria tra la bobina e il pezzo in lavorazione.

- Se i tuoi IGBT si guastano: questo potrebbe indicare problemi nel circuito di pilotaggio del gate o una mancata corrispondenza tra l'alimentatore e il carico presentato dalla combinazione bobina-pezzo in lavorazione.

- Se la tua bobina si surriscalda: questo è un problema serio, che indica un guasto nel suo sistema di raffreddamento o un difetto di progettazione che causa perdite resistive eccessive.

Considerando il sistema come un trasformatore pilotato da IGBT, è possibile attribuire correttamente le funzioni ai componenti e risolvere i problemi in modo molto più efficace.

Tabella riassuntiva:

| Componente | Funzione principale nella fusione IGBT |

|---|---|

| IGBT | Agisce come interruttore ad alta velocità per creare corrente AC ad alta frequenza. |

| Bobina a induzione | Converte la corrente ad alta frequenza in un campo magnetico in rapida variazione. |

| Pezzo metallico | Si riscalda internamente tramite correnti parassite indotte (riscaldamento Joule) dal campo magnetico. |

| Analogia del sistema | Funziona come un trasformatore, con la bobina come avvolgimento primario e il metallo come secondario cortocircuitato. |

Stai riscontrando un riscaldamento inefficiente o un guasto dei componenti nel tuo processo di fusione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate. La nostra esperienza nei sistemi ad alta temperatura, comprese le configurazioni di riscaldamento a induzione personalizzate, garantisce che si ottenga precisamente la prestazione richiesta dalla propria applicazione.

Lascia che ti aiutiamo a ottimizzare il tuo processo con attrezzature affidabili e ad alta efficienza. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza