In sostanza, il silicio amorfo (a-Si) è adatto per applicazioni a film sottile perché la sua struttura atomica disordinata gli consente di essere depositato a basso costo su superfici ampie e flessibili a basse temperature. Questa proprietà fondamentale, unita al suo forte assorbimento della luce, lo rende un materiale molto pratico per usi specifici come le celle solari e i backplane dei display, anche se non offre le migliori prestazioni elettroniche.

L'intuizione chiave è che il valore del silicio amorfo non deriva dall'essere il semiconduttore con le migliori prestazioni, ma dall'essere il più economico e versatile per la produzione di elettronica di grandi dimensioni e flessibile, dove l'efficienza di picco è secondaria rispetto al costo e al fattore di forma.

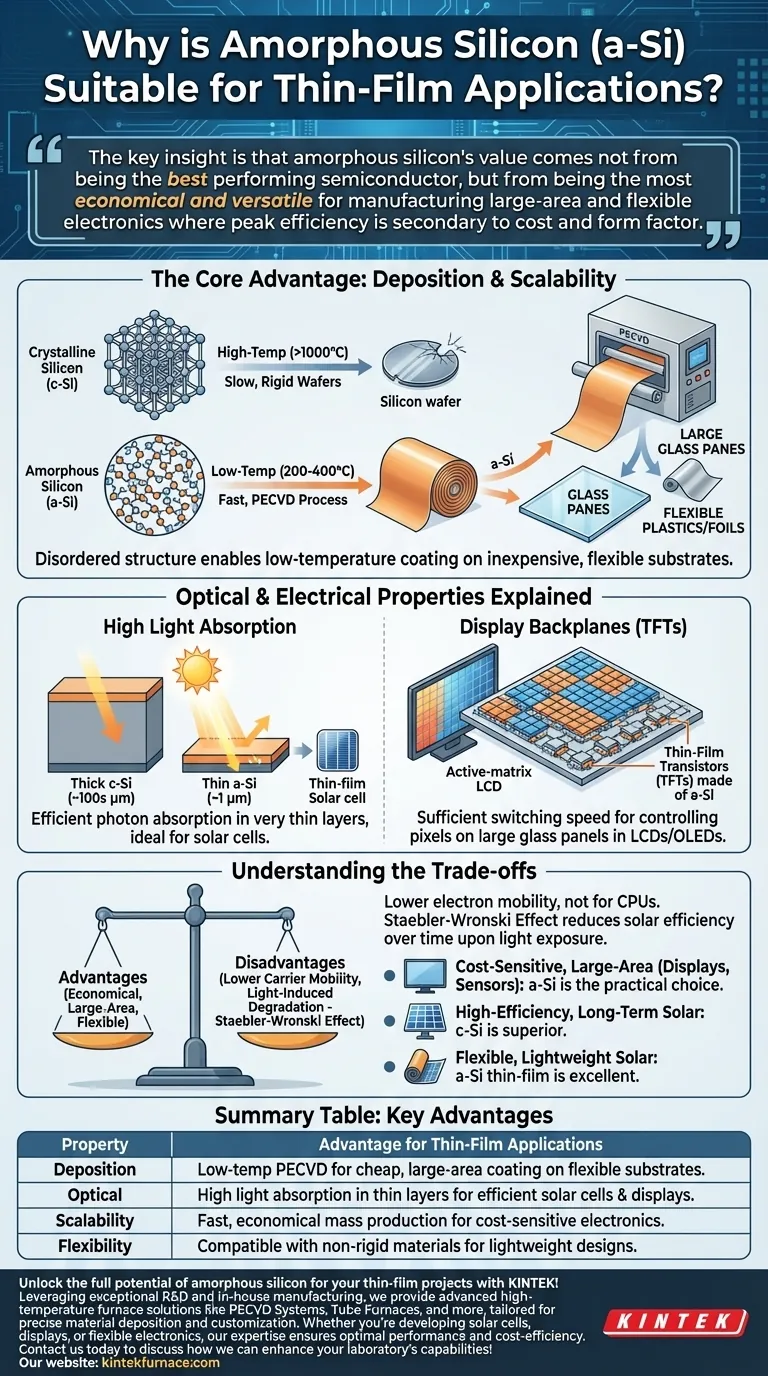

Il Vantaggio Fondamentale: Deposizione e Scalabilità

La distinzione principale tra il silicio amorfo e la sua controparte cristallina è l'assenza di un ordine atomico a lungo raggio. Questo "disordine" non è un difetto, ma una caratteristica che cambia fondamentalmente il modo in cui può essere prodotto.

Superare i Limiti Cristallini

Il silicio cristallino (c-Si), la base della maggior parte dei chip per computer, richiede un reticolo atomico quasi perfetto. La crescita di questi cristalli è un processo lento, costoso e ad alta temperatura, che si traduce in wafer rigidi e fragili, difficili da produrre in dimensioni molto grandi.

Il Vantaggio Amorfo: Lavorazione a Bassa Temperatura

Poiché l'a-Si non ha una struttura cristallina da perfezionare, può essere depositato utilizzando metodi come la deposizione chimica da fase vapore potenziata da plasma (PECVD) a temperature relativamente basse (circa 200-400°C). Questo processo è rapido, efficiente e altamente scalabile.

Abilitare Substrati Flessibili e di Grande Superficie

La bassa temperatura di deposizione è l'abilitatore critico. Consente di rivestire l'a-Si su substrati economici come grandi lastre di vetro, plastiche flessibili o persino lamine metalliche senza fonderli o danneggiarli. Ciò è impossibile con la lavorazione del silicio cristallino ad alta temperatura.

Proprietà Ottiche ed Elettriche Spiegate

Oltre ai suoi vantaggi di produzione, l'a-Si possiede proprietà fisiche distinte che lo rendono particolarmente adatto a specifici ruoli a film sottile.

Elevato Assorbimento della Luce

La struttura disordinata del silicio amorfo altera la sua interazione con la luce. Assorbe i fotoni, in particolare nello spettro visibile, molto più efficacemente del silicio cristallino. Ciò significa che uno strato molto sottile di a-Si (circa 1 micrometro) può assorbire la stessa quantità di luce solare di uno strato di c-Si molto più spesso (centinaia di micrometri), rendendolo ideale per le celle solari a film sottile.

La Spina Dorsale dei Display Moderni

Il silicio amorfo è il cavallo di battaglia dietro i display a matrice attiva nella maggior parte degli schermi LCD e molti schermi OLED. Viene utilizzato per creare i transistor a film sottile (TFT) che fungono da interruttori individuali per ciascun pixel. Sebbene la sua mobilità elettronica sia bassa, è sufficiente per le velocità di commutazione richieste per controllare i pixel su un grande pannello di vetro, un'impresa che non è economicamente praticabile con il silicio cristallino.

Comprendere i Compromessi

La scelta di utilizzare l'a-Si è sempre una questione di bilanciare i suoi vantaggi rispetto a significativi compromessi prestazionali. Riconoscere questi compromessi è fondamentale per comprendere il suo posto nel mercato.

Lo Svantaggio del Disordine: Minore Mobilità dei Portatori

Lo stesso disordine atomico che semplifica la produzione crea anche difetti che ostacolano il flusso degli elettroni. Ciò si traduce in una bassa mobilità dei portatori, il che significa che l'a-Si è una scelta sbagliata per applicazioni di elaborazione ad alta velocità come le CPU, dove la struttura perfetta del silicio cristallino è non negoziabile.

L'Effetto Staebler-Wronski: Degradazione Indotta dalla Luce

Un problema critico per le celle solari ad a-Si è un fenomeno noto come Effetto Staebler-Wronski. Dopo l'esposizione iniziale alla luce, la struttura atomica del materiale cambia leggermente, creando nuovi difetti che riducono l'efficienza di conversione di potenza della cella solare. Questa degradazione è un compromesso ben noto per il suo basso costo di produzione.

Efficienza vs. Costo

In definitiva, l'a-Si viene scelto per applicazioni in cui il costo per area è la metrica dominante. Per un produttore di display, la capacità di modellare milioni di transistor funzionali su un metro quadrato di vetro è fondamentale. Per alcune applicazioni solari, un pannello flessibile a costo inferiore è più prezioso di uno rigido e ad alta efficienza.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il silicio amorfo dipende interamente dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale sono l'elettronica sensibile ai costi e di grandi dimensioni come display o sensori di base: La capacità del silicio amorfo di essere depositato economicamente sul vetro lo rende la scelta consolidata e più pratica.

- Se il tuo obiettivo principale è l'energia solare stabile a lungo termine e ad alta efficienza: Il silicio cristallino o policristallino sono opzioni superiori, nonostante il loro costo iniziale più elevato e la rigidità fisica.

- Se il tuo obiettivo principale è l'energia solare flessibile e leggera dove la portabilità è più importante dell'efficienza di picco: Le celle a film sottile di silicio amorfo sono un'ottima candidata grazie alla loro compatibilità con substrati plastici o metallici.

Scegliere il materiale giusto richiede di comprendere che l'ingegneria è un esercizio di gestione di compromessi deliberati per raggiungere un obiettivo specifico.

Tabella Riepilogativa:

| Proprietà | Vantaggio per Applicazioni a Film Sottile |

|---|---|

| Deposizione | La PECVD a bassa temperatura consente un rivestimento economico e di grandi dimensioni su substrati flessibili come vetro e plastica. |

| Ottica | L'elevato assorbimento della luce in strati sottili (∼1 μm) lo rende ideale per celle solari e display efficienti. |

| Scalabilità | La produzione rapida ed economica supporta la produzione di massa per l'elettronica sensibile ai costi. |

| Flessibilità | Compatibile con materiali non rigidi, consentendo progetti di dispositivi leggeri e portatili. |

Sblocca il pieno potenziale del silicio amorfo per i tuoi progetti a film sottile con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come Sistemi PECVD, Forni a Tubo e altro ancora, personalizzati per una deposizione e personalizzazione precisa dei materiali. Che tu stia sviluppando celle solari, display o elettronica flessibile, la nostra esperienza garantisce prestazioni e costi ottimali. Contattaci oggi per discutere di come possiamo migliorare le capacità del tuo laboratorio e soddisfare le tue esigenze sperimentali uniche!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza