La resistenza agli shock termici è la capacità di un materiale di resistere a rapidi e drastici cambiamenti di temperatura senza fratturarsi, rompersi o subire altri cedimenti. Questa proprietà è di importanza critica per i materiali utilizzati in ambienti ad alta temperatura perché il riscaldamento o il raffreddamento non uniforme crea potenti stress meccanici interni che possono facilmente superare la resistenza di un materiale, portando a un cedimento catastrofico.

Il problema fondamentale non è semplicemente il calore, ma la velocità di variazione della temperatura. Un materiale cede per shock termico quando una sua parte tenta di espandersi o contrarsi molto più velocemente di un'altra parte, creando forze interne che letteralmente lo fanno a pezzi.

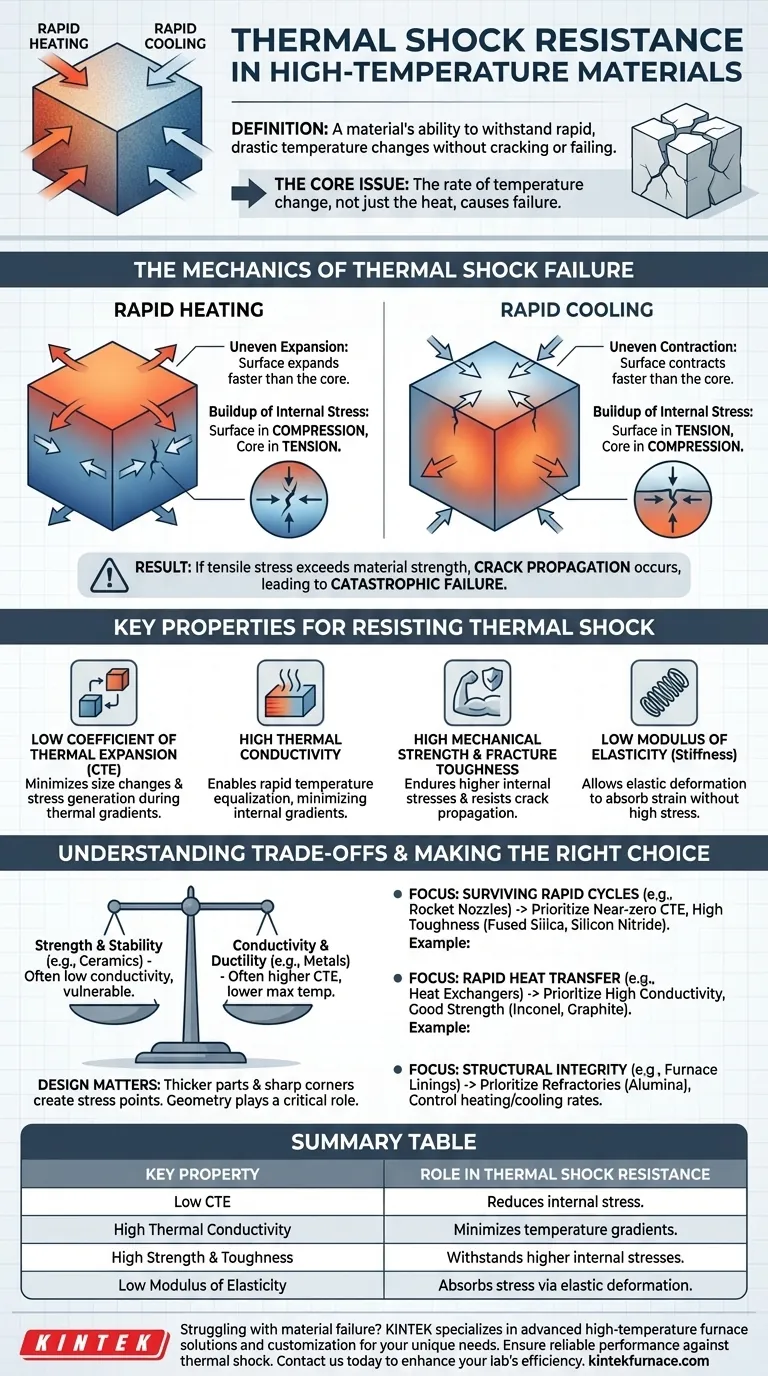

La Meccanica del Cedimento da Shock Termico

Per capire perché è importante la resistenza agli shock termici, è necessario prima comprendere la fisica del cedimento che essa previene. Il processo è un risultato diretto delle proprietà fisiche di un materiale che interagiscono sotto stress termico.

Espansione e Contrazione Non Uniformi

Quando un oggetto viene riscaldato o raffreddato rapidamente, la sua temperatura superficiale cambia molto più velocemente della sua temperatura interna o "centrale".

Poiché i materiali si espandono quando riscaldati e si contraggono quando raffreddati, lo strato superficiale tenta di cambiare dimensione mentre il nucleo non si è ancora adeguato.

L'Accumulo di Stress Interno

Questa differenza di espansione o contrazione tra la superficie e il nucleo crea potenti forze interne.

Durante il riscaldamento rapido, la superficie in espansione è vincolata dal nucleo freddo e non espanso, ponendo la superficie in compressione e il nucleo in tensione. Durante il raffreddamento rapido, la superficie che si contrae tira il nucleo caldo ed espanso, ponendo la superficie in tensione.

Dallo Stress alla Frattura

La maggior parte dei materiali fragili, come le ceramiche, è molto più debole in tensione che in compressione. Se lo stress di trazione generato durante il raffreddamento rapido (o dal nucleo durante il riscaldamento) supera la resistenza intrinseca del materiale, si formerà e si propagherà una cricca, portando al cedimento.

Proprietà Chiave per Resistere allo Shock Termico

La resistenza di un materiale agli shock termici non è un valore singolo, ma il risultato di diverse proprietà fisiche interconnesse. Il miglioramento di questi fattori aumenta la durabilità di un materiale contro il ciclo termico.

Basso Coefficiente di Espansione Termica (CTE)

Questo è probabilmente il fattore più importante. Un materiale con un basso CTE si espande e si contrae pochissimo al variare della temperatura. Ciò riduce direttamente la quantità di deformazione e il conseguente stress generato durante un gradiente termico.

Alta Conducibilità Termica

Un materiale con alta conducibilità termica può trasferire il calore in modo rapido ed efficiente. Ciò consente alla temperatura di uniformarsi più rapidamente in tutto l'oggetto, minimizzando la differenza di temperatura tra la superficie e il nucleo e riducendo così lo stress.

Elevata Resistenza Meccanica e Tenacità alla Frattura

Un materiale intrinsecamente resistente (alta resistenza a trazione) e resistente alla propagazione delle cricche (alta tenacità alla frattura) può semplicemente sopportare livelli più elevati di stress interno prima di cedere.

Basso Modulo di Elasticità

Il Modulo di Elasticità misura la rigidità di un materiale. Un materiale con un modulo inferiore è più "flessibile" e può accomodare una certa deformazione interna deformandosi elasticamente senza generare tanto stress.

Comprendere i Compromessi

La selezione di un materiale per un'applicazione ad alta temperatura è un esercizio di bilanciamento di proprietà in competizione. Non esiste un unico materiale "perfetto" per tutte le situazioni.

Nessuna Soluzione Unica

I materiali con la migliore stabilità ad alta temperatura, come molte ceramiche avanzate, spesso hanno una bassa conducibilità termica, rendendoli intrinsecamente vulnerabili agli shock termici nonostante la loro capacità di resistere al calore stesso.

Resistenza vs. Conducibilità

I metalli tipicamente hanno un'eccellente conducibilità termica e duttilità (che aiuta ad assorbire lo stress), ma spesso hanno CTE più elevati e temperature operative massime inferiori rispetto alle ceramiche.

Il Ruolo Critico della Geometria

La resistenza agli shock termici non è solo una proprietà del materiale; è anche fortemente influenzata dalla progettazione del componente. Le parti più spesse e gli angoli interni vivi creano maggiori concentrazioni di stress e sono molto più suscettibili al cedimento rispetto alle sezioni sottili e ai bordi arrotondati.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del materiale giusto richiede l'analisi delle tue specifiche esigenze operative e la prioritizzazione delle proprietà più critiche.

- Se la tua attenzione principale è sopravvivere a cicli di temperatura estremi e rapidi (es. ugelli di razzi, dischi freno in ceramica): Dai priorità a materiali con un coefficiente di espansione termica quasi nullo e alta tenacità alla frattura, come la silice fusa o alcune ceramiche di nitruro di silicio.

- Se la tua attenzione principale è il rapido trasferimento di calore in condizioni cicliche (es. scambiatori di calore, maschere di saldatura): Dai priorità a materiali con alta conducibilità termica e buona resistenza, come specifiche leghe metalliche (come Inconel) o grafite.

- Se la tua attenzione principale è l'integrità strutturale sotto cambiamenti termici lenti e prevedibili (es. rivestimenti di forni): Puoi spesso utilizzare materiali come l'allumina o altri refrattari, ma devi controllare la velocità di riscaldamento e raffreddamento per rimanere entro i loro limiti di shock termico.

In definitiva, la progettazione per lo shock termico è una sfida a livello di sistema che richiede una profonda comprensione sia della scienza dei materiali che dei principi dell'ingegneria meccanica.

Tabella Riassuntiva:

| Proprietà Chiave | Ruolo nella Resistenza agli Shock Termici |

|---|---|

| Basso Coefficiente di Espansione Termica (CTE) | Riduce lo stress interno dovuto ai cambiamenti di temperatura |

| Alta Conducibilità Termica | Minimizza i gradienti di temperatura e l'accumulo di stress |

| Elevata Resistenza Meccanica e Tenacità alla Frattura | Resiste a stress interni più elevati senza cedimento |

| Basso Modulo di Elasticità | Permette la deformazione elastica per assorbire lo stress |

Stai riscontrando cedimenti dei materiali in ambienti ad alta temperatura? KINTEK è specializzata in soluzioni per forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. Con una R&S eccezionale e una produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche, garantendo che i tuoi materiali resistano agli shock termici e funzionino in modo affidabile. Contattaci oggi per migliorare l'efficienza e la durabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale