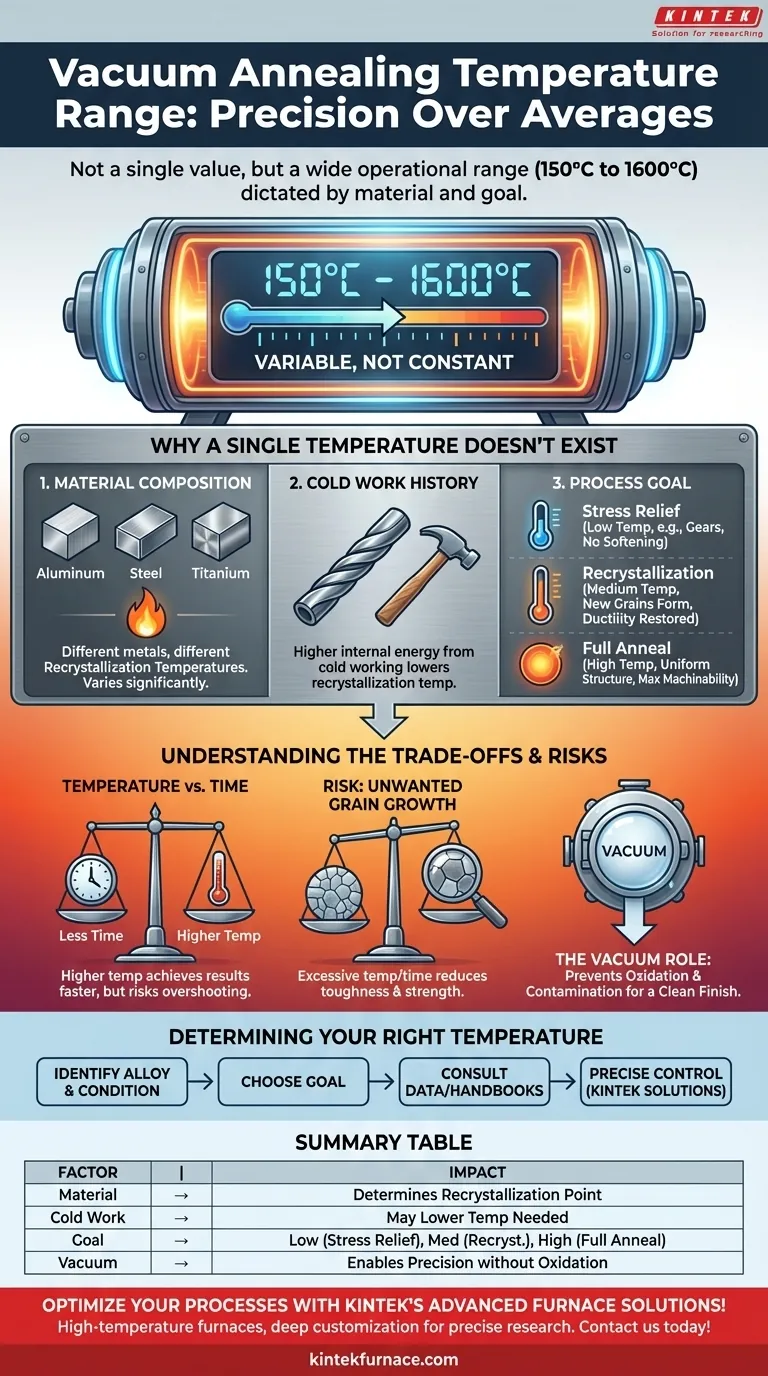

La temperatura tipica per la ricottura sottovuoto non è un valore singolo ma un ampio intervallo operativo, dettato interamente dal materiale specifico e dal risultato desiderato. Sebbene i forni a vuoto possano operare da 150°C a 1600°C (da 300°F a 2900°F), la temperatura di processo effettiva per un dato lavoro viene scelta con precisione per ottenere una specifica modifica metallurgica.

Il principio fondamentale da comprendere è che la temperatura di ricottura è una variabile, non una costante. Deve essere selezionata attentamente in base alla composizione del materiale, alla sua storia di lavorazione a freddo e all'obiettivo specifico del trattamento, sia che si tratti semplicemente di alleviare lo stress o di alterare fondamentalmente la struttura del grano.

Perché non esiste una singola temperatura "tipica"

Il semplice riscaldamento di un materiale non è sufficiente; la temperatura deve essere adattata all'obiettivo. Diversi fattori critici determinano la temperatura corretta, rendendo una risposta universale impraticabile e fuorviante.

Il ruolo della composizione del materiale

Metalli e leghe diversi hanno proprietà molto diverse. Una temperatura che ricuoterebbe completamente l'alluminio avrebbe poco effetto sull'acciaio.

Ogni materiale ha una temperatura di ricristallizzazione unica, il punto in cui iniziano a formarsi nuovi grani privi di deformazione. Questa temperatura è un punto di riferimento primario per qualsiasi processo di ricottura.

L'influenza della lavorazione a freddo

La lavorazione a freddo (come laminazione, trafilatura o forgiatura a temperatura ambiente) introduce stress e difetti nella struttura cristallina di un materiale.

Un materiale fortemente lavorato a freddo ha più energia interna immagazzinata. Ciò può abbassare la temperatura richiesta per avviare la ricristallizzazione e ripristinare la sua duttilità.

L'obiettivo del processo di ricottura

Il termine "ricottura" copre diversi trattamenti termici distinti, ciascuno con un profilo di temperatura e uno scopo diversi.

- Scarico delle tensioni: Viene eseguito alle temperature più basse, ben al di sotto del punto di ricristallizzazione. Il suo unico scopo è ridurre le tensioni interne derivanti da lavorazioni meccaniche o saldature senza ammorbidire il materiale.

- Ricristallizzazione: Viene eseguita alla o appena sopra la temperatura di ricristallizzazione per eliminare gli effetti della lavorazione a freddo, rendendo il materiale più morbido e duttile.

- Ricottura completa: Richiede temperature più elevate per creare una struttura granulare molto uniforme e morbida, spesso per la massima lavorabilità. Anche la velocità di raffreddamento da questa temperatura è critica.

Comprendere i compromessi

La scelta della giusta temperatura implica il bilanciamento dei risultati desiderati con i potenziali rischi. L'ambiente sottovuoto stesso svolge un ruolo chiave nel garantire un esito positivo.

Temperatura vs. Tempo

Il trattamento termico segue una relazione tempo-temperatura. Una temperatura più alta può spesso ottenere il risultato desiderato in meno tempo.

Tuttavia, questa accelerazione comporta un rischio significativo. Superare la temperatura ottimale può portare a effetti indesiderati che non possono essere facilmente annullati.

Il rischio di crescita indesiderata del grano

L'errore più comune nell'uso di temperature o tempi eccessivi è la crescita del grano.

Una volta completata la ricristallizzazione, i grani continueranno a crescere se il materiale viene mantenuto a temperatura. Grani grandi e grossolani possono ridurre significativamente la tenacità e la resistenza di un materiale.

L'importanza del vuoto

Lo scopo principale dell'uso del vuoto è prevenire l'ossidazione e la contaminazione superficiale. A temperature elevate, anche tracce di ossigeno possono creare uno strato di ossido distruttivo sulla superficie del materiale.

Un ambiente sottovuoto assicura che il pezzo finito sia brillante, pulito e privo dei difetti superficiali che si verificherebbero se riscaldato all'aria.

Determinare la temperatura giusta per la tua applicazione

Per passare dalla teoria alla pratica, è necessario allineare la temperatura al proprio obiettivo specifico. Inizia sempre identificando la lega esatta e la sua condizione.

- Se il tuo obiettivo principale è lo scarico delle tensioni dopo la lavorazione: Opererai all'estremità inferiore dell'intervallo di ricottura del materiale, ben al di sotto della sua temperatura critica di ricristallizzazione.

- Se il tuo obiettivo principale è ripristinare la duttilità dopo una forte lavorazione a freddo: Devi mirare alla temperatura di ricristallizzazione specifica del materiale, che si trova nei manuali metallurgici o nelle schede tecniche dei materiali.

- Se il tuo obiettivo principale è ottenere la massima morbidezza e lavorabilità: Probabilmente avrai bisogno di una ricottura completa, che richiede temperature più elevate e velocità di raffreddamento controllate con precisione come specificato per quella lega.

- Se non sei sicuro della storia o delle proprietà del materiale: Consulta sempre le schede tecniche dei materiali o inizia con le linee guida metallurgiche stabilite per quella lega specifica per evitare errori costosi.

In definitiva, un controllo preciso della temperatura è ciò che trasforma la ricottura da un semplice processo di riscaldamento in un potente strumento per l'ingegneria dei materiali.

Tabella riassuntiva:

| Fattore | Impatto sulla temperatura |

|---|---|

| Composizione del materiale | Determina la temperatura di ricristallizzazione; varia in base alla lega (ad es. alluminio vs. acciaio). |

| Livello di lavorazione a freddo | Una maggiore lavorazione a freddo può abbassare la temperatura di ricristallizzazione necessaria. |

| Obiettivo del processo | Scarico delle tensioni (bassa temp.), ricristallizzazione (media), ricottura completa (alta temp.). |

| Ambiente sottovuoto | Previene l'ossidazione, consente un controllo preciso senza contaminazione. |

Ottimizza i tuoi processi di ricottura sottovuoto con le avanzate soluzioni di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali unici, migliorando l'efficienza e i risultati del materiale. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori