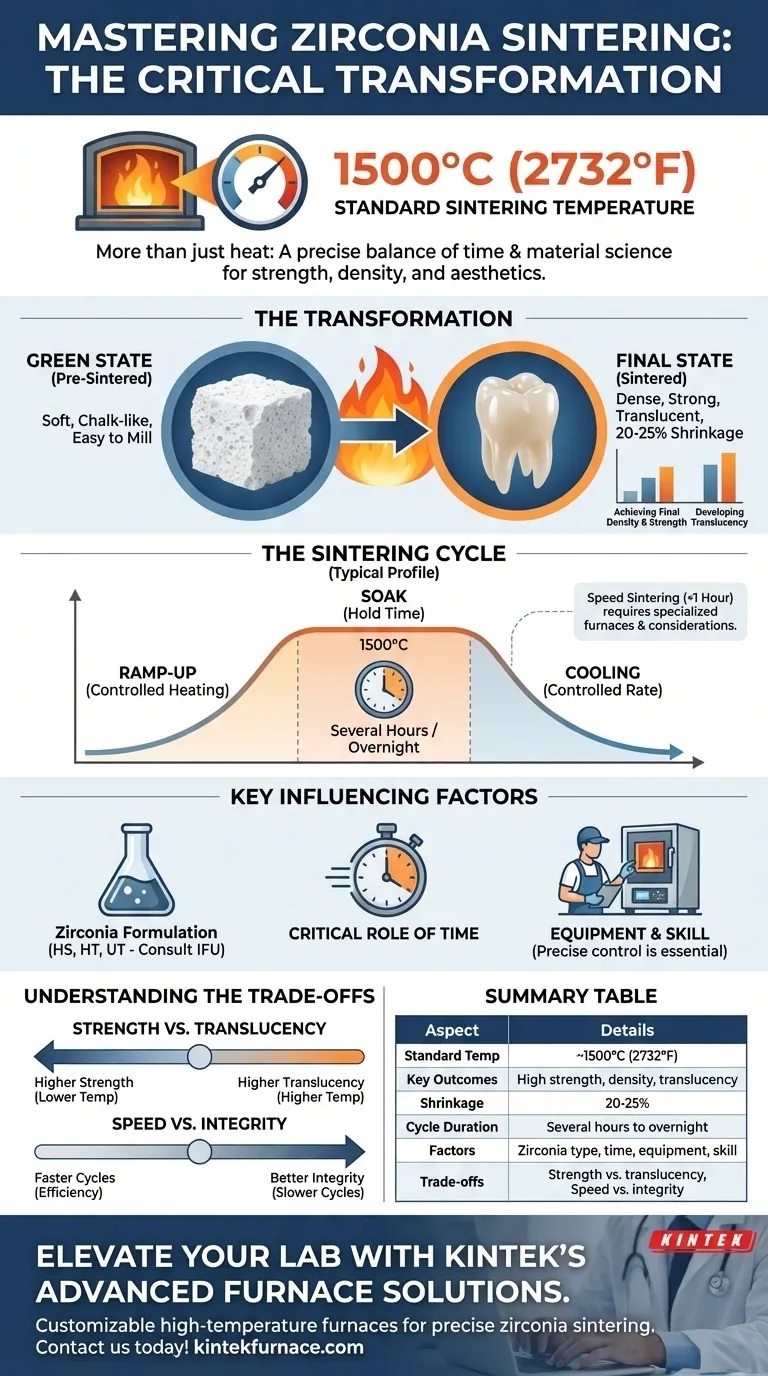

In pratica, la temperatura standard di sinterizzazione per la maggior parte dei restauri dentali in zirconia è di circa 1500° Celsius (2732° Fahrenheit). Questo processo ad alta temperatura non riguarda solo il riscaldamento; è una fase di trasformazione critica che conferisce al restauro finale la necessaria forza, densità e traslucenza estetica. La temperatura e la durata specifiche, tuttavia, fanno parte di un ciclo attentamente controllato che determina il risultato finale.

La sinterizzazione è più che raggiungere una temperatura target. È un processo preciso di bilanciamento di calore, tempo e scienza dei materiali per trasformare un blocco fragile e simile al gesso in un restauro ceramico denso e ad alte prestazioni con proprietà fisiche ed estetiche prevedibili.

Il ruolo della sinterizzazione nella trasformazione della zirconia

La sinterizzazione è il processo fondamentale che converte un blocco di zirconia poroso e pre-sinterizzato nella sua forma ceramica finale e densa. Comprendere questa trasformazione è fondamentale per controllare la qualità del restauro finale.

Dallo stato pre-sinterizzato allo stato finale

Un restauro in zirconia inizia in uno "stato verde", una consistenza morbida e gessosa facile da fresare. Durante la sinterizzazione, il calore estremo fa sì che le singole particelle di zirconia si fondano e si compattino, eliminando i pori tra di esse.

Questo processo si traduce in un restringimento volumetrico prevedibile di circa il 20-25%, trasformando la corona fresata sovradimensionata e fragile nelle sue dimensioni finali precise e nella sua struttura robusta.

Ottenere densità e forza finali

L'obiettivo primario di raggiungere temperature intorno ai 1500°C è ottenere la massima densificazione. Questo processo elimina i vuoti all'interno del materiale, creando una struttura monolitica eccezionalmente forte e resistente alla frattura. Una sinterizzazione incompleta si traduce in un restauro più debole e poroso che è clinicamente inaccettabile.

Sviluppare la traslucenza

L'estetica è altrettanto critica quanto la forza. Man mano che il materiale si densifica e la porosità viene rimossa, la luce è in grado di passare attraverso la ceramica con minore dispersione. Temperature di sinterizzazione più elevate portano generalmente a una maggiore traslucenza, che è cruciale per creare restauri anteriori dall'aspetto naturale.

Fattori chiave che influenzano il ciclo di sinterizzazione

Sebbene 1500°C sia un punto di riferimento affidabile, non è una costante universale. Il ciclo di sinterizzazione ideale è influenzato da diverse variabili che un tecnico deve gestire.

Formulazione della zirconia

Diversi tipi di zirconia sono progettati per scopi diversi. La zirconia ad alta resistenza (HS), spesso utilizzata per ponti posteriori, può avere un ciclo raccomandato diverso rispetto a un materiale ad alta traslucenza (HT) o ultra-traslucenza (UT) destinato a faccette o corone anteriori.

Consultare sempre le istruzioni per l'uso (IFU) del produttore per il materiale specifico con cui si sta lavorando.

Il ruolo critico del tempo

La sinterizzazione non è istantanea. Un ciclo tipico può durare per diverse ore o anche tutta la notte. Ciò include una velocità di riscaldamento controllata, un tempo di "mantenimento" o "immersione" alla temperatura di picco e una velocità di raffreddamento controllata.

Esistono cicli di "sinterizzazione rapida" più brevi, ma richiedono forni specializzati e comportano una serie di considerazioni proprie.

Attrezzatura e abilità del tecnico

La qualità del restauro finale dipende direttamente dagli strumenti e dall'operatore. Un forno di sinterizzazione moderno e ben calibrato è essenziale per mantenere temperature precise e consistenti.

Inoltre, un tecnico esperto sa come interpretare le raccomandazioni del produttore e regolare i parametri per ottenere risultati costantemente eccellenti, trasformando il processo da un semplice compito in un'arte tecnica.

Comprendere i compromessi

Ottenere il restauro perfetto implica bilanciare proprietà contrastanti. Ottimizzare per una caratteristica può talvolta compromettere un'altra.

Forza vs. Traslucenza

In generale, la sinterizzazione all'estremità superiore dell'intervallo di temperatura raccomandato può aumentare la traslucenza. Tuttavia, spingere la temperatura troppo in alto per troppo tempo può talvolta portare a un'eccessiva crescita dei grani, che potrebbe leggermente ridurre la resistenza flessionale del materiale. Questo compromesso è più rilevante quando si sceglie tra la massima estetica e la massima durabilità.

Velocità vs. Integrità

I cicli di sinterizzazione rapida, che possono terminare in meno di un'ora, offrono un'efficienza incredibile. Tuttavia, il riscaldamento e il raffreddamento rapidi possono introdurre stress termici nella ceramica. Ciò può aumentare il rischio di microfratture o ridurre la stabilità a lungo termine del restauro se non eseguito con un materiale compatibile e un forno specificamente progettato per tali cicli.

Fare la scelta giusta per il tuo obiettivo

Il protocollo di sinterizzazione ideale dipende interamente dall'obiettivo clinico e dal materiale selezionato.

- Se il tuo obiettivo principale è la massima forza: attieniti rigorosamente al ciclo standard del produttore per una zirconia ad alta resistenza, garantendo un tempo di mantenimento completo per ottenere una densificazione completa.

- Se il tuo obiettivo principale è l'estetica ottimale: seleziona una zirconia ad alta traslucenza e segui il suo profilo di sinterizzazione specifico, che potrebbe dare priorità a una temperatura di picco più elevata per migliorare la trasmissione della luce.

- Se il tuo obiettivo principale è l'efficienza del laboratorio: usa una zirconia compatibile con la sinterizzazione rapida e un forno convalidato, ma esegui sempre un controllo di qualità per garantire che l'integrità del prodotto finale non sia compromessa.

In definitiva, padroneggiare il processo di sinterizzazione trasforma un semplice valore di temperatura in un risultato clinico prevedibile e di alta qualità.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Temperatura standard di sinterizzazione | ~1500°C (2732°F) |

| Risultati chiave | Elevata forza, densità, traslucenza |

| Restringimento volumetrico | 20-25% |

| Durata tipica del ciclo | Diverse ore o tutta la notte |

| Fattori influenzanti | Tipo di zirconia, tempo, attrezzatura, abilità del tecnico |

| Compromessi | Forza vs. traslucenza, velocità vs. integrità |

Migliora le prestazioni del tuo laboratorio odontotecnico con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando l'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con un'ampia personalizzazione per soddisfare le tue esigenze uniche di sinterizzazione per i restauri in zirconia. Ottieni un controllo preciso della temperatura, risultati costanti e maggiore efficienza —contattaci oggi per discutere come le nostre soluzioni possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità