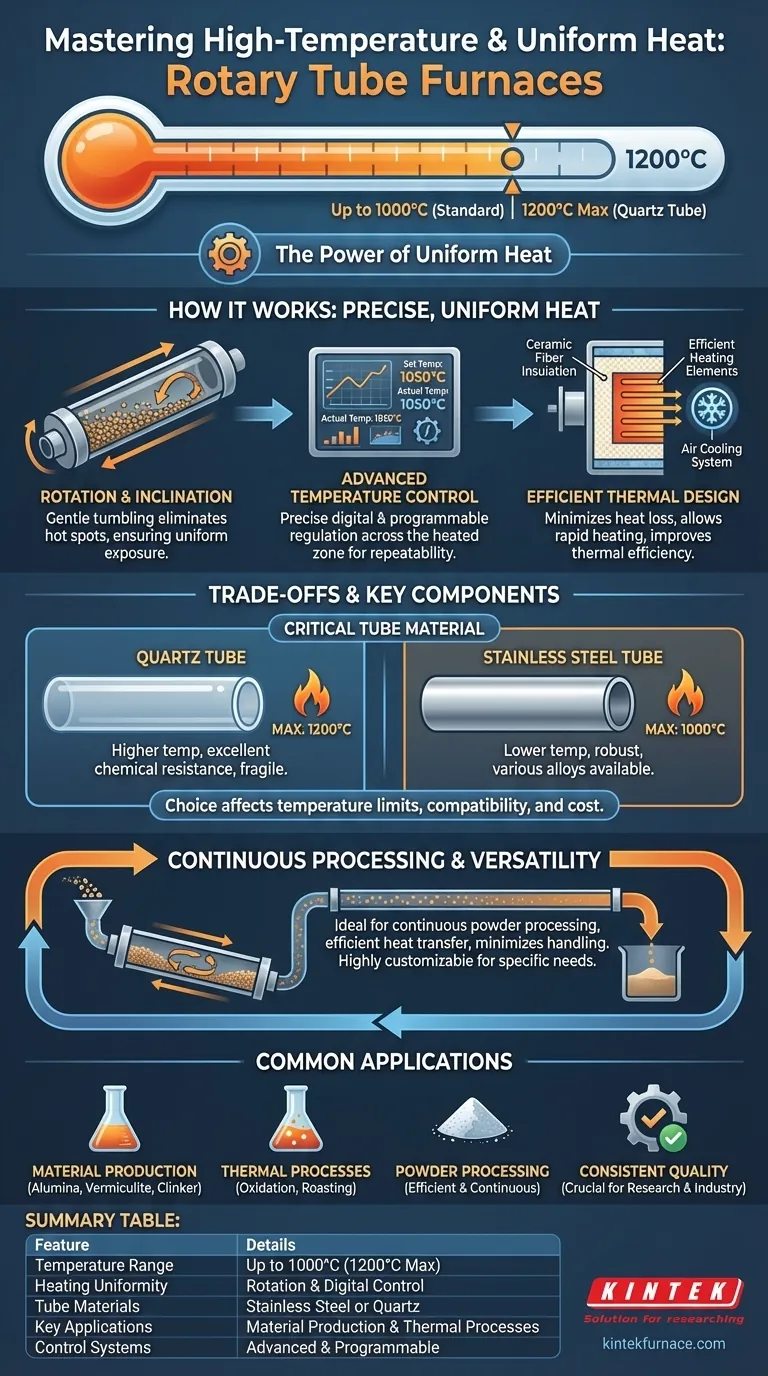

In pratica, molti forni a tubo rotante operano a temperature fino a 1000°C, con alcuni modelli che raggiungono un massimo di 1200°C. Questo intervallo li rende adatti a un'ampia varietà di applicazioni di lavorazione termica, ma il limite di temperatura specifico è spesso determinato dal materiale del tubo del forno, come l'acciaio inossidabile o il quarzo.

Il punto chiave non è solo la temperatura massima, ma come i forni a tubo rotante raggiungono un calore eccezionalmente uniforme. La loro caratteristica distintiva è la combinazione di rotazione controllata e precisa gestione digitale della temperatura, che assicura che ogni particella di un materiale sia lavorata in modo coerente.

Come i forni a tubo rotante ottengono un calore preciso e uniforme

L'efficacia di un forno a tubo rotante deriva dal suo design unico, progettato per il riscaldamento dinamico e omogeneo di materiali sfusi o in polvere.

Il principio fondamentale: rotazione e inclinazione

Un lungo cilindro è inclinato con un leggero angolo e ruota lentamente. Questa delicata e continua azione di rimescolamento assicura che il materiale all'interno si muova costantemente.

Man mano che il materiale si muove, ogni particella è ripetutamente esposta agli elementi riscaldanti del forno, eliminando i punti caldi e garantendo un'esposizione al calore uniforme per l'intero lotto.

Controllo avanzato della temperatura

I moderni forni a tubo rotante sono dotati di controllori digitali avanzati per una precisa regolazione della temperatura. Questi sistemi mantengono una temperatura uniforme in tutta la zona riscaldata.

Molti includono controllori programmabili che possono memorizzare profili di riscaldamento complessi con più passaggi o segmenti. Ciò consente una lavorazione termica altamente personalizzata e ripetibile, fondamentale per l'accuratezza sperimentale e la qualità di produzione costante.

Design termico efficiente

Questi forni utilizzano isolamento in fibra ceramica di alta qualità ed elementi riscaldanti efficienti. Questo design minimizza la perdita di calore, riduce il consumo energetico e consente un riscaldamento rapido.

Alcuni modelli incorporano anche un sistema di raffreddamento ad aria per aiutare a bilanciare il campo di temperatura e migliorare l'efficienza termica complessiva, garantendo che il processo sia efficace ed economico.

Comprendere i compromessi e i componenti chiave

Sebbene potenti, le capacità di un forno a tubo rotante sono direttamente legate alla sua costruzione e all'uso previsto. Comprendere questi fattori è fondamentale per selezionare lo strumento giusto.

Il ruolo critico del materiale del tubo

La temperatura massima di esercizio è molto spesso limitata dal materiale del tubo di lavoro. I tubi sono comunemente realizzati in acciaio inossidabile o quarzo ad alta purezza.

I tubi di quarzo consentono tipicamente temperature operative più elevate (fino a 1200°C), mentre varie leghe di acciaio inossidabile avranno limiti inferiori. La scelta del materiale è un compromesso diretto tra requisiti di temperatura, compatibilità chimica e costo.

Vantaggio della lavorazione continua

Il design è eccezionalmente adatto per la lavorazione continua o semi-continua a batch. Man mano che il nuovo materiale viene immesso nell'estremità superiore del tubo inclinato, il materiale lavorato esce dall'estremità inferiore.

Ciò è particolarmente prezioso nella lavorazione delle polveri, poiché consente un efficiente trasferimento di calore in brevi durate e minimizza la necessità di movimentazione manuale del materiale.

Personalizzazione e versatilità

I forni a tubo rotante non sono una soluzione unica per tutti. Possono spesso essere personalizzati in termini di dimensioni e forma del tubo di lavoro, tipo di elementi riscaldanti, sistema di controllo e altri materiali di costruzione per soddisfare specifiche esigenze industriali o di laboratorio.

Applicazioni comuni

La combinazione unica di riscaldamento uniforme e movimento continuo del materiale rende questi forni ideali per compiti specifici nella ricerca e nell'industria.

Produzione di materiali

Sono comunemente usati per produrre materiali come allumina, vermiculite, clinker di cemento e pellet di minerale di ferro, dove proprietà consistenti in tutto il prodotto finale sono essenziali.

Processi termici

L'ambiente controllato è perfetto per trattamenti termici come l'ossidazione e la torrefazione di minerali e altri composti chimici.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno a tubo rotante è lo strumento corretto, abbina i suoi punti di forza principali al tuo obiettivo primario.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura: verifica che il materiale del tubo del forno, come il quarzo, possa operare in modo sicuro e costante alla tua temperatura target.

- Se il tuo obiettivo principale è la ripetibilità del processo: dai priorità a un modello con un controllore digitale avanzato e programmabile per garantire un trattamento termico identico per ogni lotto.

- Se il tuo obiettivo principale è la produzione continua di polveri: questo design di forno è unicamente adatto al tuo obiettivo, offrendo uniformità impareggiabile e minimizzando la movimentazione del materiale.

In definitiva, un forno a tubo rotante eccelle laddove il riscaldamento dinamico, uniforme e continuo di materiali sfusi è il requisito più critico.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Range di temperatura | Fino a 1000°C standard, 1200°C massimo con tubi di quarzo |

| Uniformità di riscaldamento | Ottenuta tramite rotazione, inclinazione e controllo digitale |

| Materiali del tubo | Acciaio inossidabile, quarzo (influisce sulla temperatura massima) |

| Applicazioni chiave | Produzione di materiali, ossidazione, torrefazione, lavorazione delle polveri |

| Sistemi di controllo | Digitale avanzato, programmabile per la ripetibilità |

Migliora la tua lavorazione termica con gli avanzati forni a tubo rotante di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una superiora uniformità ed efficienza. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione