Il principale significato tecnico di un alimentatore secondario è la sua capacità di disaccoppiare l'aggiunta di elementi di lega volatili dal processo di fusione iniziale. Nella produzione di acciaio al silicio modificato con cerio di terre rare, questo dispositivo è essenziale perché consente l'aggiunta di cerio solo dopo che l'acciaio di base si è completamente liquefatto. Questo preciso tempismo attenua l'elevata reattività chimica dell'elemento, impedendone il consumo da parte della scoria prima che possa trattare efficacemente l'acciaio.

Ritardando l'introduzione del cerio fino a quando la massa fusa non è stabilita, l'alimentatore secondario assicura che l'elemento reagisca con l'ossigeno e lo zolfo all'interno della matrice di acciaio anziché essere perso in scarti. Questo è il passaggio critico per modificare con successo le inclusioni non metalliche e migliorare le proprietà finali dell'acciaio.

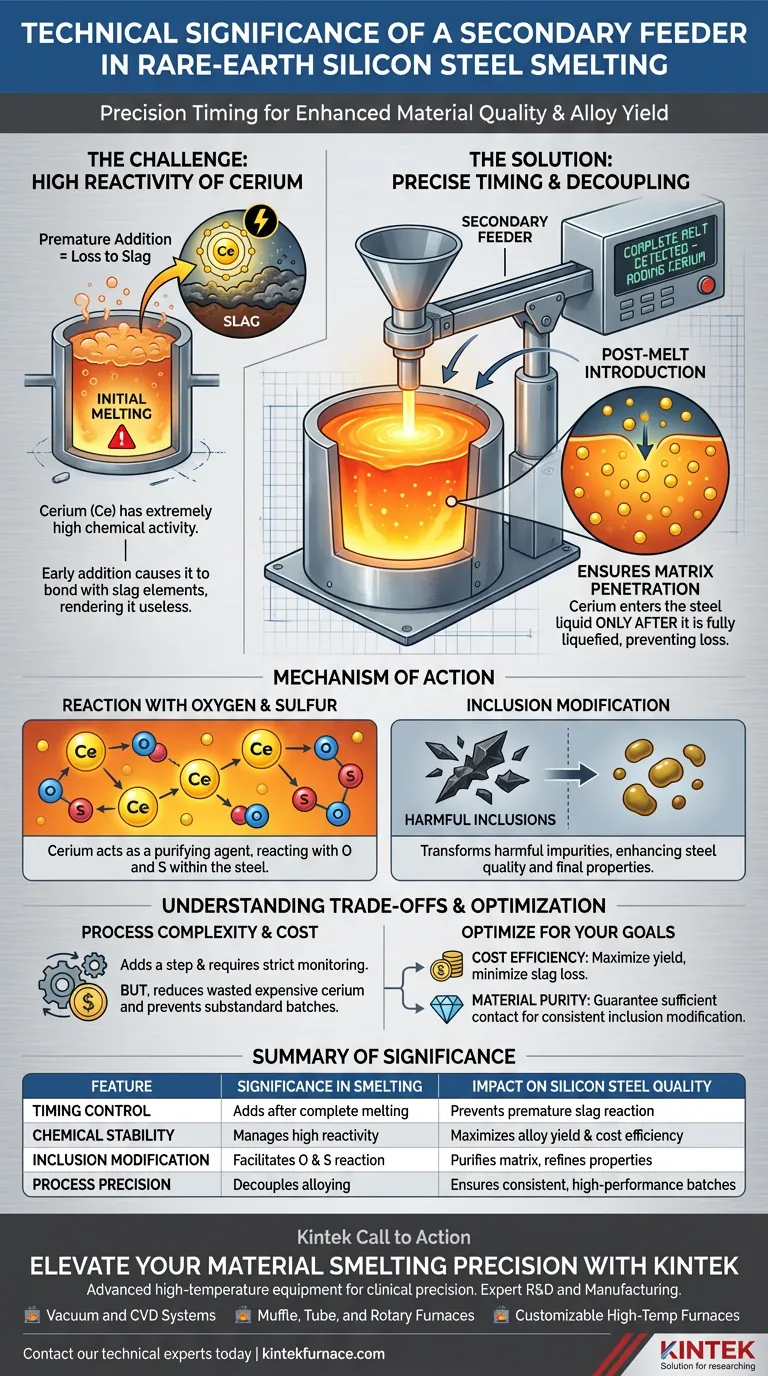

La sfida dell'elevata reattività

Comprendere l'attività chimica

Il cerio è caratterizzato da un'attività chimica estremamente elevata. Ha una forte tendenza naturale a legarsi immediatamente con gli elementi circostanti.

Il rischio di un'aggiunta prematura

Se il cerio viene aggiunto all'inizio della fusione o prima che l'acciaio sia completamente fuso, è probabile che reagisca prematuramente. Ciò si traduce in una significativa perdita elementare nella scoria, rendendo la costosa lega inutile per lo scopo previsto.

Il ruolo del tempismo preciso

Introduzione post-fusione

L'alimentatore secondario risolve il problema della reattività consentendo l'aggiunta in un momento specifico e controllato. La specifica tecnica impone che il cerio debba essere aggiunto rigorosamente dopo che il liquido di acciaio si è completamente fuso.

Garantire la penetrazione della matrice

Aggiungendo la lega a un bagno completamente liquido, l'alimentatore secondario assicura che il cerio possa penetrare sufficientemente nel liquido di acciaio. Questa integrazione fisica è necessaria affinché le reazioni chimiche avvengano dove contano di più: all'interno della massa fusa, non sulla superficie.

Meccanismo d'azione

Reazione con ossigeno e zolfo

Una volta introdotto con successo nell'acciaio fuso, il cerio agisce come agente purificante. Colpisce e reagisce con l'ossigeno e lo zolfo presenti nel liquido.

Modifica delle inclusioni

L'obiettivo tecnico finale di questo processo è la modifica efficace delle inclusioni non metalliche. Controllando la reazione attraverso l'alimentatore secondario, il cerio trasforma le impurità dannose in forme meno dannose, migliorando la qualità dell'acciaio.

Comprendere i compromessi

Complessità del processo rispetto alla qualità del materiale

L'uso di un alimentatore secondario introduce un passaggio e una variabile aggiuntivi nel processo di fusione rispetto alla carica in batch in un unico passaggio. Richiede un monitoraggio rigoroso per identificare il momento esatto in cui l'acciaio è "completamente fuso".

Implicazioni sui costi

Tuttavia, il compromesso è fortemente sbilanciato a favore dell'alimentatore. Senza di esso, il processo "più semplice" si traduce in tassi di resa imprevedibili degli elementi di terre rare. Il costo operativo dell'attrezzatura è compensato dalla riduzione del cerio sprecato e dalla prevenzione di lotti di materiale di qualità inferiore.

Ottimizzazione del processo di fusione

Per assicurarti di ottenere il massimo dal tuo sistema di alimentazione secondario, considera i tuoi obiettivi di produzione primari:

- Se il tuo obiettivo principale è l'efficienza dei costi: Utilizza l'alimentatore secondario per massimizzare la resa di costosi elementi di terre rare, riducendo al minimo la quantità persa nella scoria.

- Se il tuo obiettivo principale è la purezza del materiale: Affidati all'alimentatore per garantire un contatto sufficiente del cerio con ossigeno e zolfo, garantendo una modifica costante delle inclusioni non metalliche.

La precisione nel tempismo fa la differenza tra ingredienti sprecati e acciaio ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Significato nella fusione | Impatto sulla qualità dell'acciaio al silicio |

|---|---|---|

| Controllo del tempismo | Aggiunge cerio solo dopo la fusione completa | Previene reazioni premature con la scoria |

| Stabilità chimica | Gestisce l'elevata reattività del cerio (Ce) | Massimizza la resa della lega e l'efficienza dei costi |

| Modifica delle inclusioni | Facilita la reazione con O e S | Purifica la matrice di acciaio e raffina le proprietà |

| Precisione del processo | Disaccoppia la legatura dalla fusione iniziale | Garantisce lotti di materiale coerenti e ad alte prestazioni |

Eleva la precisione della fusione dei materiali con KINTEK

Non lasciare che costosi elementi di terre rare vadano sprecati. KINTEK fornisce le attrezzature avanzate per alte temperature necessarie per ottenere una precisione clinica nei tuoi processi di fusione. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di soluzioni di laboratorio tra cui:

- Sistemi per vuoto e CVD per ambienti ad alta purezza.

- Forni a muffola, a tubo e rotativi per un trattamento termico uniforme.

- Forni ad alta temperatura personalizzabili su misura per le tue specifiche esigenze di modifica dell'acciaio al silicio.

Pronto a ottimizzare le rese delle tue leghe e modificare efficacemente le inclusioni? Contatta oggi i nostri esperti tecnici per trovare il sistema perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Cos'è un circuito risonante a tank e come viene utilizzato nel riscaldatore a induzione descritto? Aumenta l'efficienza con l'oscillazione energetica

- Qual è il ruolo di un forno a induzione sottovuoto nella sintesi di CuNiSiCrCoTiNbx? Garantire purezza e omogeneità

- Perché un forno a induzione sotto vuoto (VIM) è essenziale? Garantire purezza e prestazioni delle superleghe

- Quali sono i vantaggi dell'utilizzo di un forno a induzione sottovuoto? Ottieni purezza e controllo ineguagliabili

- Quale ruolo critico svolge un forno ad arco sotto vuoto nella fusione delle leghe Ti-Zr-Nb? Garantire la massima purezza e omogeneità

- Qual è il ruolo di un forno VIM su scala di laboratorio per l'acciaio bainitico privo di carburi? Sviluppo di lingotti ad alta purezza

- Qual è la necessità di un'unità di raffreddamento ad acqua per sistemi di riscaldamento a induzione ad alta potenza? Proteggi ora la tua attrezzatura

- Come funziona il riscaldamento a induzione elettromagnetica? Padroneggia una lavorazione termica efficiente e senza contatto