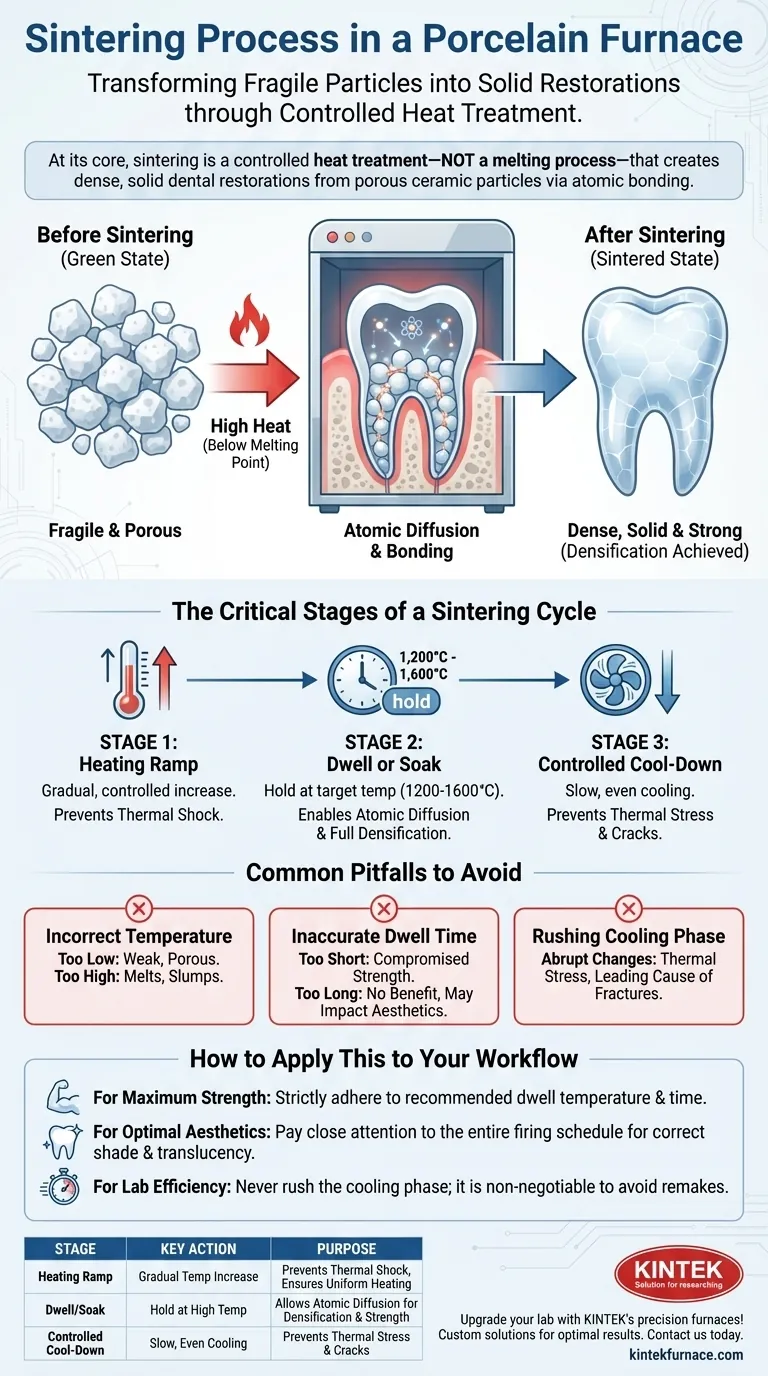

In sostanza, la sinterizzazione è un processo di trattamento termico controllato all'interno di un forno per porcellane che trasforma le particelle ceramiche fragili e porose in un restauro dentale denso, solido e resistente. Funziona riscaldando il materiale a una temperatura molto elevata, appena al di sotto del suo punto di fusione, il che fa sì che le singole particelle si fondano insieme, eliminando gli spazi vuoti tra di esse e creando una massa solida.

La sinterizzazione non è un processo di fusione. È un atto più sottile di legame atomico che utilizza un calore elevato per forzare le particelle solide a fondersi, raggiungendo la forza, la densità e le proprietà estetiche finali richieste per una protesi dentale di successo.

L'obiettivo: da uno stato fragile a un restauro solido

La sinterizzazione è la transizione critica che conferisce alla ceramica dentale le sue caratteristiche funzionali finali. Il processo dipende interamente da una gestione termica precisa.

Il principio del legame tra le particelle

Prima della sinterizzazione, un restauro fresato o pressato (spesso chiamato "stato verde") è composto da particelle ceramiche tenute insieme in modo lasco. È gessoso ed estremamente fragile.

Durante la sinterizzazione, il calore intenso energizza gli atomi all'interno di queste particelle. Questa energia consente agli atomi di migrare attraverso i confini in cui le particelle si toccano, costruendo di fatto ponti tra di loro. Questo processo, noto come diffusione atomica, fonde le particelle in una struttura policristallina unificata senza mai diventare liquida.

Raggiungere la completa densificazione

L'obiettivo principale della sinterizzazione è la densificazione. Man mano che le particelle si fondono, i pori microscopici e gli spazi vuoti tra di esse vengono gradualmente eliminati.

Questa riduzione della porosità è ciò che conferisce al restauro finale la sua forza, durata e traslucenza. Un pezzo mal sinterizzato rimarrà poroso, rendendolo debole, incline alla frattura ed esteticamente inferiore.

Le fasi critiche di un ciclo di sinterizzazione

Un ciclo di sinterizzazione di successo è una sequenza di riscaldamento e raffreddamento attentamente programmata. I forni per porcellane moderni gestiscono queste fasi con estrema precisione.

Fase 1: La rampa di riscaldamento

La temperatura del forno viene aumentata gradualmente e costantemente. Un tasso di rampa controllato è fondamentale per garantire che l'intero restauro si riscaldi in modo uniforme, prevenendo lo shock termico che potrebbe causare crepe prima ancora che inizi la vera sinterizzazione.

Fase 2: La permanenza o ammollo (Dwell o Soak)

Una volta raggiunta la temperatura target—spesso tra 1.200°C e 1.600°C (2.200°F e 2.900°F) a seconda del materiale—questa viene mantenuta costante per un periodo specifico. Questo "tempo di permanenza" è il momento in cui avviene la maggior parte della diffusione atomica e della densificazione.

Fase 3: Il raffreddamento controllato

Questa fase è probabilmente importante quanto la fase di riscaldamento. Il restauro deve essere raffreddato lentamente e uniformemente per prevenire l'accumulo di stress termico interno. Un raffreddamento troppo rapido farà sì che l'esterno si restringa più velocemente dell'interno, causando crepe o fratture complete.

Errori comuni da evitare

Il successo di un restauro dipende interamente dalla precisione del ciclo di sinterizzazione. Le deviazioni dai parametri prescritti dal produttore sono la principale fonte di fallimento.

Impostazioni di temperatura errate

Se la temperatura di permanenza è troppo bassa, la sinterizzazione sarà incompleta, con conseguente restauro debole e poroso. Se la temperatura è troppo alta, il materiale può iniziare a fondere, facendolo collassare, perdere dettagli anatomici o diventare vetroso e fragile.

Tempi di permanenza imprecisi

Un tempo di permanenza troppo breve non consentirà una completa densificazione, compromettendo la resistenza del materiale. Al contrario, un tempo di permanenza eccessivamente lungo in genere non offre alcun beneficio aggiuntivo e talvolta può influire negativamente sulle proprietà estetiche del materiale.

Affrettare la fase di raffreddamento

La tentazione di rimuovere un restauro dal forno in anticipo per risparmiare tempo è un rischio significativo. I cambiamenti bruschi di temperatura durante la fase di raffreddamento sono la causa principale delle fratture post-sinterizzazione.

Come applicare questo al tuo flusso di lavoro

Comprendere questi principi ti consente di risolvere i problemi e garantire risultati coerenti e di alta qualità dal tuo forno per porcellane.

- Se il tuo obiettivo principale è la massima resistenza e durata: aderisci rigorosamente alla temperatura e al tempo di permanenza raccomandati dal produttore per garantire una completa densificazione.

- Se il tuo obiettivo principale è l'estetica ottimale: presta molta attenzione al programma di cottura, poiché la traslucenza e la tonalità finali sono direttamente collegate a un ciclo di sinterizzazione corretto e completo.

- Se il tuo obiettivo principale è l'efficienza del laboratorio: riconosci che la fase di raffreddamento non è negoziabile e non può essere affrettata senza aumentare significativamente il rischio di rifacimenti.

Padroneggiare i principi della sinterizzazione trasforma il forno per porcellane da un semplice forno a uno strumento di precisione per creare restauri prevedibili e di alta qualità.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| Rampa di riscaldamento | Aumento graduale della temperatura | Previene lo shock termico e garantisce un riscaldamento uniforme |

| Permanenza/Ammollo | Mantenimento ad alta temperatura (1200-1600°C) | Consente la diffusione atomica per la densificazione e la resistenza |

| Raffreddamento controllato | Raffreddamento lento e uniforme | Previene lo stress termico e le crepe nel restauro |

Aggiorna il tuo laboratorio dentistico con i forni ad alta temperatura di precisione di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo soluzioni avanzate come forni a muffola, a tubo e sottovuoto, adattate alle tue esigenze di sinterizzazione uniche. La nostra profonda personalizzazione garantisce forza, estetica ed efficienza ottimali per i tuoi restauri. Contattaci oggi stesso per discutere di come possiamo migliorare il tuo flusso di lavoro e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali