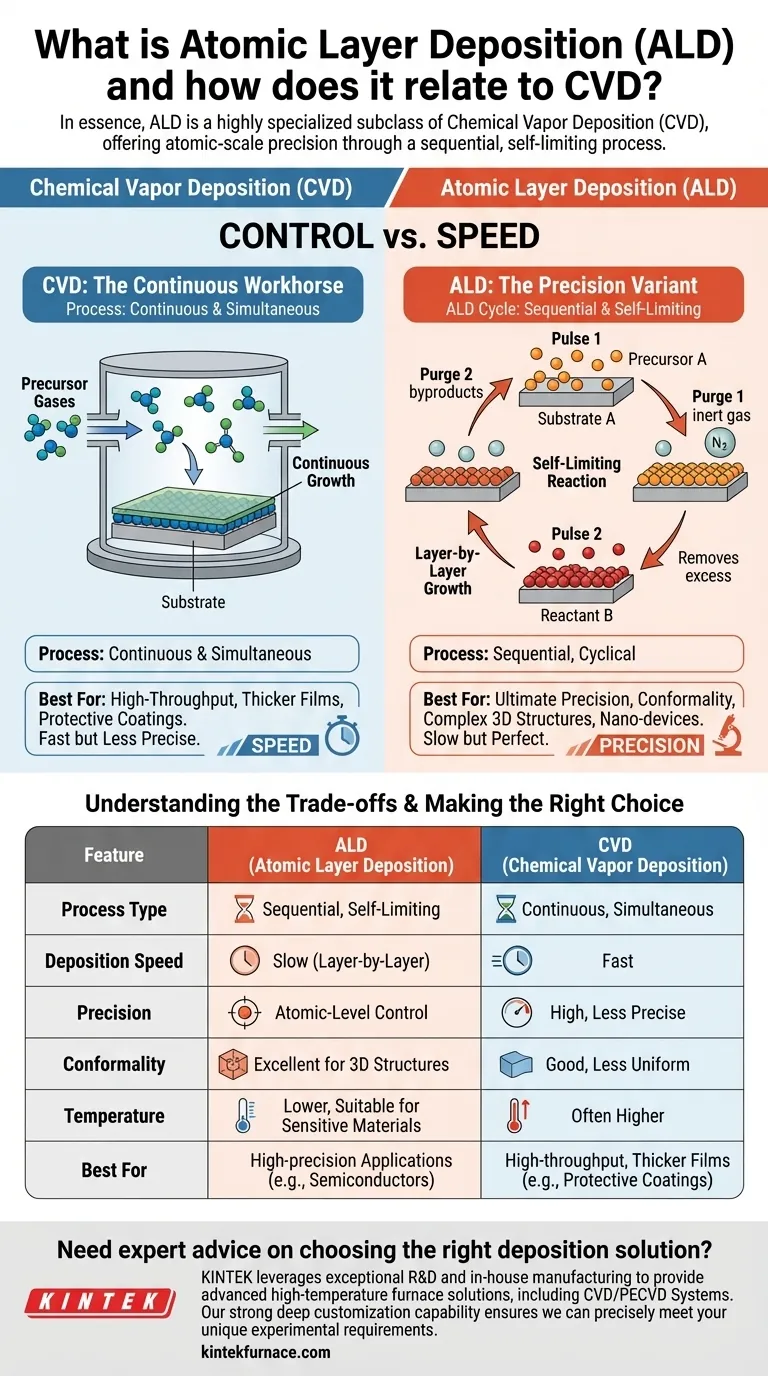

In sintesi, la Deposizione a Strati Atomici (ALD) è una sottoclasse altamente specializzata della Deposizione Chimica da Vapore (CVD). Sebbene entrambe le tecniche siano utilizzate per creare pellicole sottili di alta qualità, l'ALD offre un livello ineguagliabile di precisione su scala atomica, costruendo la pellicola un singolo strato di atomi alla volta. Ciò si ottiene attraverso un processo sequenziale e auto-limitante, che lo distingue dalla natura più continua della CVD convenzionale.

La distinzione critica è una questione di controllo rispetto alla velocità. La CVD è un processo continuo che deposita materiale ovunque contemporaneamente, rendendola veloce ma meno precisa. L'ALD è un processo ciclico che deposita esattamente un singolo strato atomico per ciclo, offrendo la massima precisione e conformità a scapito della velocità.

Decostruire la Deposizione Chimica da Vapore (CVD)

Il Processo Fondamentale

La Deposizione Chimica da Vapore (CVD) è un processo fondamentale per la creazione di pellicole sottili e rivestimenti durevoli e ad alte prestazioni. Implica l'introduzione di uno o più gas precursori volatili in una camera di reazione contenente il substrato da rivestire.

Le alte temperature all'interno della camera fanno sì che i gas precursori reagiscano o si decompongano. Questa reazione chimica forma il materiale solido desiderato, che poi si deposita su tutte le superfici esposte del substrato.

Caratteristiche Chiave

La deposizione in un processo CVD è continua e simultanea. Finché i gas precursori fluiscono e la temperatura è mantenuta, la pellicola continuerà a crescere in spessore su tutto il substrato.

Questo rende la CVD un metodo relativamente veloce ed efficiente per produrre pellicole di alta qualità per un'ampia gamma di applicazioni industriali, dai semiconduttori ai rivestimenti protettivi contro la corrosione e l'ossidazione.

Introduzione alla Deposizione a Strati Atomici (ALD): La Variante di Precisione

Un Approccio Fondamentalmente Diverso

L'ALD è meglio compresa come una versione più controllata e raffinata della CVD. Invece di introdurre tutti i precursori contemporaneamente, l'ALD utilizza un processo sequenziale e ciclico.

Un tipico ciclo ALD consiste in quattro passaggi distinti:

- Impulso 1: Il primo gas precursore viene introdotto nella camera.

- Purga 1: La camera viene spurgata con un gas inerte per rimuovere eventuali precursori non reagiti.

- Impulso 2: Il secondo gas precursore (il reagente) viene introdotto.

- Purga 2: La camera viene nuovamente spurgata per rimuovere i sottoprodotti della reazione e il reagente in eccesso.

Il Principio "Auto-Limitante"

Il genio dell'ALD risiede nelle sue reazioni auto-limitanti. Durante il primo impulso, le molecole del precursore possono attaccarsi solo ai siti di legame disponibili sulla superficie del substrato. Una volta che l'intera superficie è coperta (satura), la reazione si ferma da sola.

Allo stesso modo, il secondo precursore reagisce solo con lo strato depositato dal primo. Questa natura auto-limitante assicura che venga depositato esattamente uno strato atomico di materiale per ogni ciclo completo.

Controllo e Conformabilità Ineguagliabili

Questa crescita strato per strato conferisce all'ALD i suoi vantaggi distintivi. Permette un controllo a livello atomico dello spessore della pellicola semplicemente contando il numero di cicli eseguiti.

Inoltre, poiché i precursori sono gas che possono penetrare ovunque, l'ALD produce pellicole perfettamente conformi. Possono rivestire uniformemente strutture 3D estremamente complesse con alti rapporti di aspetto, cosa molto difficile da ottenere con la CVD convenzionale.

Comprendere i Compromessi: ALD vs. CVD

Precisione e Qualità della Pellicola

L'ALD è il chiaro vincitore per la precisione. La sua natura auto-limitante produce pellicole con un controllo dello spessore ineguagliabile, una perfetta uniformità e praticamente zero difetti. Le pellicole CVD sono di alta qualità ma mancano di questa perfezione a livello atomico.

Velocità di Deposizione

La CVD è significativamente più veloce. Poiché la deposizione è continua, la CVD può far crescere le pellicole molto più rapidamente dell'ALD, che è intrinsecamente rallentata dai suoi cicli sequenziali di impulso e purga. Questo rende la CVD più adatta per applicazioni che richiedono pellicole spesse o un'elevata produttività.

Temperatura

La CVD tradizionale spesso richiede temperature molto elevate per guidare le reazioni chimiche. Sebbene esistano alcune varianti, l'ALD può tipicamente operare a temperature molto più basse. Questo rende l'ALD adatta per il rivestimento di substrati sensibili al calore come materie plastiche o materiali organici.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la scelta tra ALD e CVD dipende interamente dai requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la massima precisione e conformabilità: L'ALD è l'unica scelta, specialmente per dispositivi semiconduttori avanzati, nano-strutture e componenti 3D complessi.

- Se il tuo obiettivo principale è l'alta produttività e l'efficienza dei costi per pellicole più spesse: La CVD è l'opzione superiore, ideale per rivestimenti protettivi generali, ottica e celle solari.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: La temperatura di processo più bassa dell'ALD le conferisce un netto vantaggio rispetto a molti processi CVD tradizionali.

Scegliere la giusta tecnica di deposizione richiede di bilanciare la necessità di perfezione con le esigenze pratiche di velocità e produttività.

Tabella Riepilogativa:

| Caratteristica | ALD | CVD |

|---|---|---|

| Tipo di Processo | Sequenziale, auto-limitante | Continuo, simultaneo |

| Velocità di Deposizione | Lenta (strato per strato) | Veloce |

| Precisione | Controllo a livello atomico | Alta, ma meno precisa |

| Conformabilità | Eccellente per strutture 3D | Buona, ma meno uniforme |

| Temperatura | Più bassa, adatta per materiali sensibili | Spesso più alta |

| Ideale Per | Applicazioni ad alta precisione (es. semiconduttori) | Pellicole più spesse, ad alta produttività (es. rivestimenti protettivi) |

Hai bisogno di consigli esperti per scegliere la soluzione di deposizione giusta per il tuo laboratorio? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con semiconduttori, rivestimenti protettivi o altre applicazioni. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche