In breve, un'atmosfera riducente è un ambiente controllato che previene attivamente l'ossidazione, il processo chimico che causa la ruggine e altre forme di degrado dei materiali. Ciò si ottiene rimuovendo l'ossigeno reattivo e introducendo gas specifici, come idrogeno o monossido di carbonio, che si legano prontamente e neutralizzano qualsiasi atomo di ossigeno disperso, proteggendo così il materiale bersaglio.

Lo scopo principale di un'atmosfera riducente non è solo quello di creare uno spazio privo di ossigeno, ma di stabilire un ambiente chimicamente attivo che possa invertire o "ridurre" gli ossidi al loro stato puro. Ciò sposta l'obiettivo dal semplice prevenire i danni all'affinamento e al controllo attivo della composizione chimica di un materiale.

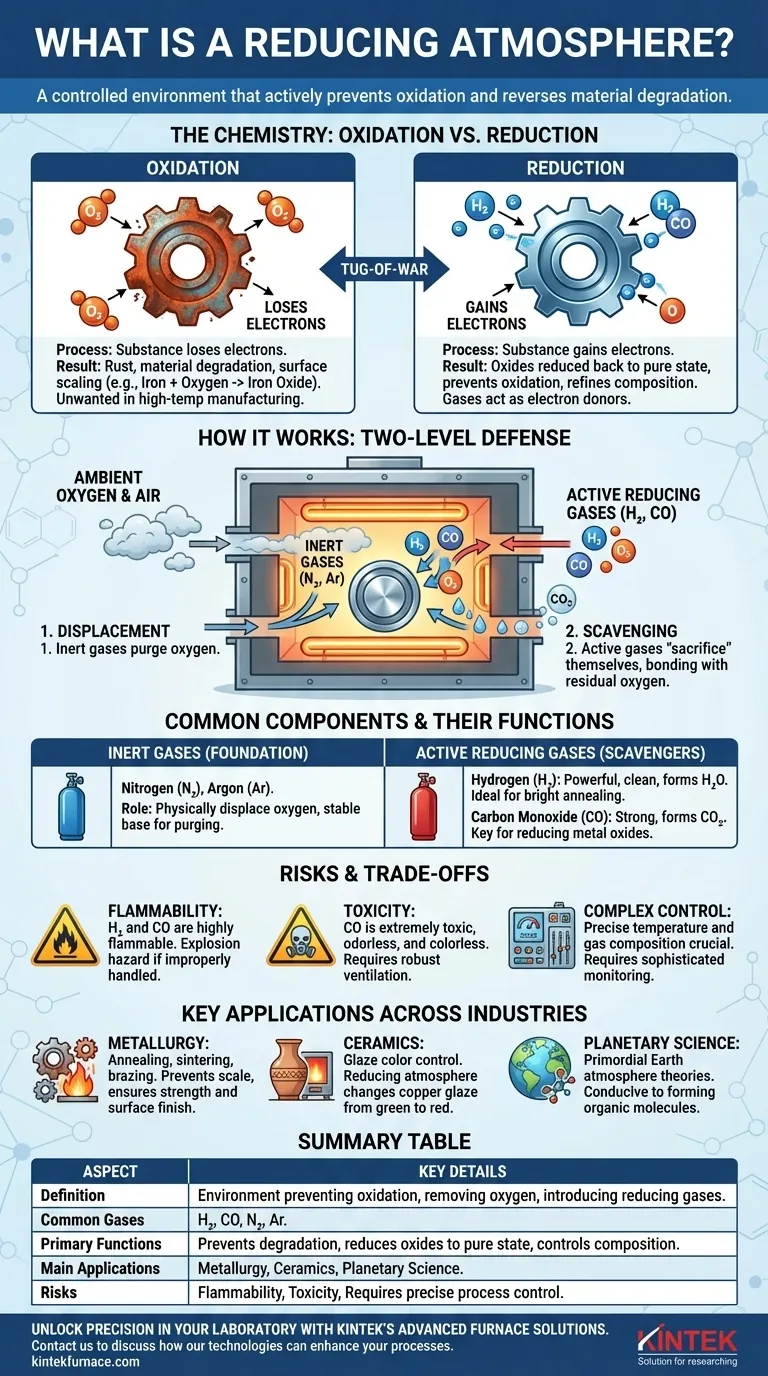

La Chimica: Ossidazione vs. Riduzione

Per capire perché un'atmosfera riducente sia così critica in molti processi industriali e scientifici, devi prima comprendere la fondamentale lotta tra ossidazione e riduzione.

La Natura dell'Ossidazione

L'ossidazione è una reazione chimica in cui una sostanza perde elettroni. Sebbene molti elementi possano causare questo, l'ossigeno è l'agente ossidante più famoso.

Quando il ferro arrugginisce, diventa ossido di ferro. Gli atomi di ferro hanno perso elettroni a favore degli atomi di ossigeno, cambiando le proprietà del materiale da forte e metallico a fragile e sfaldato. Questa formazione di scaglie superficiali è spesso indesiderabile nella produzione ad alta temperatura.

Il Ruolo della Riduzione

La riduzione è il processo esattamente opposto: una sostanza acquista elettroni. Un'atmosfera che causa ciò è chiamata atmosfera riducente.

Contiene gas noti come agenti riducenti (es. idrogeno, monossido di carbonio). Questi gas sono donatori di elettroni; cedono prontamente i propri elettroni per "ridurre" un materiale ossidato al suo stato elementare o per prevenirne l'ossidazione fin dall'inizio.

Come Funziona in Pratica

Un'atmosfera riducente funziona come una difesa a due livelli. In primo luogo, sposta l'ossigeno ambientale con un gas inerte. In secondo luogo, aggiunge un gas riducente attivo che agisce come uno spazzino.

Questo gas riducente è più reattivo con l'ossigeno rispetto al materiale protetto. Esso essenzialmente si "sacrifica" legandosi a qualsiasi ossigeno residuo, formando sottoprodotti innocui come acqua (H₂O) o anidride carbonica (CO₂), lasciando il materiale bersaglio intatto e pulito.

Componenti Comuni e le Loro Funzioni

La creazione di un'atmosfera riducente richiede una miscela precisa di gas, ciascuno con un ruolo specifico. La composizione è adattata al materiale trattato e al risultato desiderato.

Gas Inerti: La Fondazione

Gas come l'azoto (N₂) e l'argon (Ar) sono spesso usati come base. Sono chimicamente stabili e servono a purgare il forno o la camera, spostando fisicamente l'aria ricca di ossigeno. Questo è il primo e più basilare passo.

Gas Riducenti Attivi: Gli Spazzini

Questi sono gli ingredienti attivi che definiscono il potenziale riducente dell'atmosfera.

-

Idrogeno (H₂): Un agente riducente molto potente e pulito. Reagisce con l'ossigeno per formare vapore acqueo (H₂O), che può essere facilmente sfogato. È altamente efficace per processi come la "ricottura brillante", che lascia i metalli con una finitura a specchio.

-

Monossido di Carbonio (CO): Anch'esso un forte agente riducente. Reagisce con l'ossigeno per formare anidride carbonica (CO₂). È particolarmente efficace nella riduzione di alcuni ossidi metallici (come il minerale di ferro) ed è un componente chiave in molti processi metallurgici.

Comprendere i Compromessi e i Rischi

Sebbene potente, la creazione e il mantenimento di un'atmosfera riducente comportano sfide e pericoli significativi che richiedono rigorosi controlli ingegneristici.

Infiammabilità e Pericolo di Esplosione

L'idrogeno e il monossido di carbonio sono entrambi altamente infiammabili. Una manipolazione impropria, perdite o rapporti gas-aria errati possono portare a esplosioni catastrofiche, specialmente negli ambienti ad alta temperatura dove queste atmosfere sono utilizzate.

Preoccupazioni per la Tossicità

Il monossido di carbonio è estremamente tossico per gli esseri umani, anche a basse concentrazioni. È incolore e inodore, il che rende necessari robusti sistemi di ventilazione e monitoraggio continuo per garantire la sicurezza dei lavoratori.

Complessità del Controllo del Processo

Mantenere la temperatura e la composizione del gas precise non è banale. Minime fluttuazioni possono alterare le reazioni chimiche, potenzialmente danneggiando il prodotto o persino creando nuovi, indesiderati sottoprodotti. Ciò richiede sensori sofisticati, cicli di feedback e sistemi di controllo di processo.

Applicazioni Chiave in Diversi Settori

Le atmosfere riducenti non sono un concetto di nicchia; sono fondamentali per molti campi manifatturieri e scientifici moderni.

Metallurgia e Lavorazione dei Metalli

Questa è l'applicazione più comune. In processi come la ricottura, la sinterizzazione e la brasatura, un'atmosfera riducente previene la formazione di ossidi superficiali (scaglie), garantendo che il metallo mantenga la sua desiderata resistenza, duttilità e finitura superficiale.

Ceramica e Smaltatura

Nella ceramica e nella lavorazione della terracotta, l'atmosfera del forno determina il colore finale degli smalti. Uno smalto a base di rame diventerà verde in un fuoco ricco di ossigeno (ossidante) ma di un rosso profondo in un fuoco riducente, poiché l'ossido di rame viene "ridotto" al suo stato metallico puro.

Scienza della Terra Primordiale e Planetaria

Gli scienziati ritengono che l'atmosfera primordiale della Terra fosse riducente, ricca di metano, ammoniaca e vapore acqueo, con pochissimo ossigeno libero. Questo concetto è centrale nelle teorie sull'origine della vita (abiogenesi), poiché tali condizioni sono propizie alla formazione di molecole organiche complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un'atmosfera riducente — e di quale tipo — dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale (scagliatura) su metalli sensibili: un'atmosfera riducente a base di idrogeno è ideale per ottenere una finitura pulita e "brillante".

- Se il tuo obiettivo principale è la trasformazione chimica di massa, come la fusione del minerale: un'atmosfera ricca di monossido di carbonio è una scelta economica e potente per ridurre gli ossidi metallici su larga scala.

- Se il tuo obiettivo principale è semplicemente spostare l'ossigeno per un processo non critico: una semplice atmosfera inerte di azoto o argon può essere sufficiente, più sicura e più economica.

Padroneggiando i principi del controllo atmosferico, ottieni il potere di dettare lo stato chimico finale e le proprietà fisiche dei tuoi materiali.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Definizione | Ambiente che previene l'ossidazione rimuovendo l'ossigeno e introducendo gas riducenti. |

| Gas Comuni | Idrogeno (H₂), Monossido di Carbonio (CO), Azoto (N₂), Argon (Ar). |

| Funzioni Principali | Previene il degrado del materiale, riduce gli ossidi allo stato puro, controlla la composizione chimica. |

| Applicazioni Principali | Metallurgia (ricottura, sinterizzazione), ceramica (colorazione smalti), scienza planetaria. |

| Rischi | Infiammabilità (H₂, CO), tossicità (CO), richiede un controllo preciso del processo. |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni Avanzate per Forni di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nel campo della metallurgia, della ceramica o della scienza dei materiali, forniamo sistemi affidabili, sicuri ed efficienti su misura per le tue esigenze.

Contattaci oggi stesso per discutere come le nostre tecnologie ad atmosfera riducente possano migliorare i tuoi processi e i tuoi risultati. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore