Nella sua essenza, un forno a vuoto continuo è una linea di assemblaggio industriale per il trattamento termico, che elabora i materiali senza sosta senza interrompere l'ambiente di vuoto. A differenza dei forni a lotto tradizionali che devono essere fermati, raffreddati e riavviati per ogni carico, un forno continuo consente un flusso costante di pezzi attraverso varie zone di riscaldamento e raffreddamento, rendendolo ideale per una produzione coerente e ad alto volume.

La differenza fondamentale non è solo il forno, ma l'intera filosofia di produzione. Un forno a vuoto continuo privilegia l'alto rendimento e l'uniformità assoluta del processo, mentre un forno a lotto privilegia la flessibilità per lavori variati e su piccola scala.

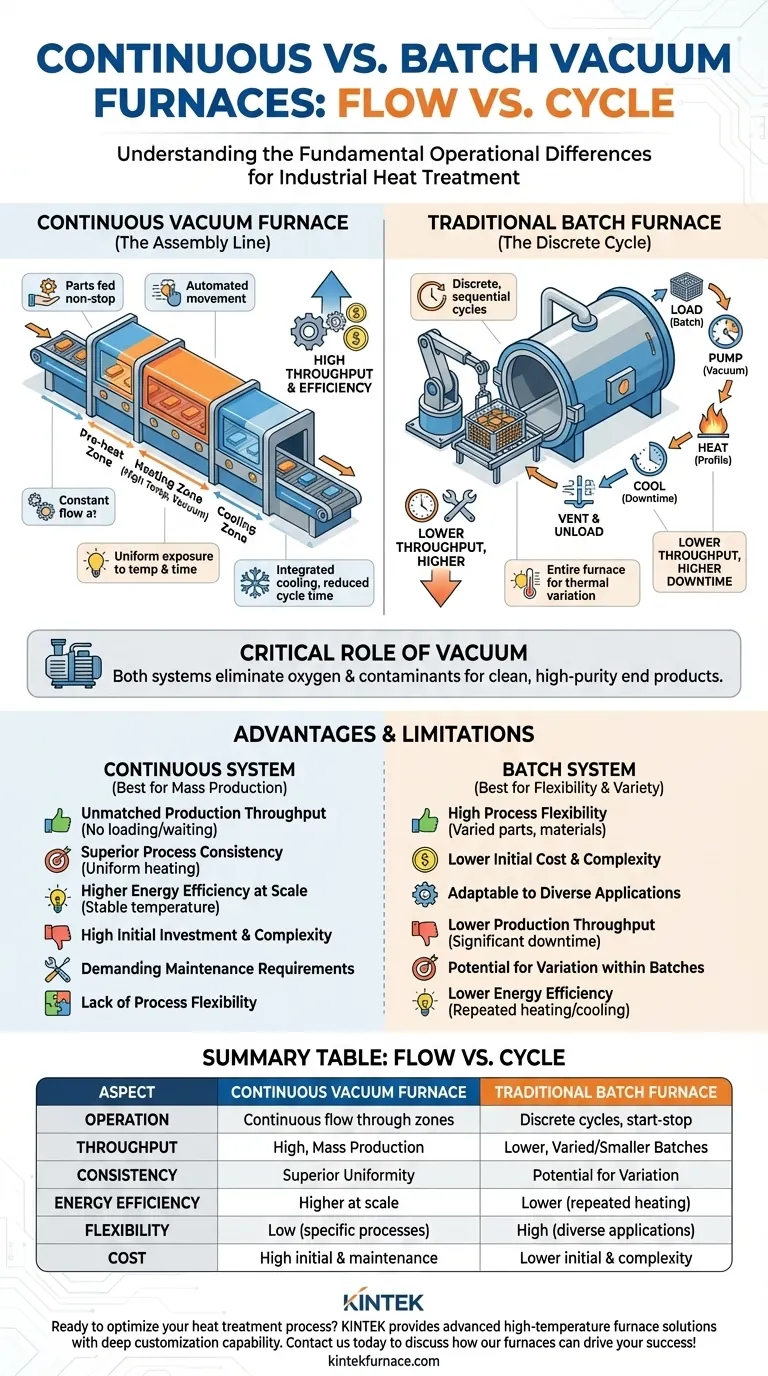

La Differenza Operativa Fondamentale: Flusso Contro Ciclo

La scelta tra un forno continuo e uno a lotto dipende da come è necessario elaborare i materiali. I loro modelli operativi sono fondamentalmente diversi.

Come Funziona un Forno a Vuoto Continuo

Un forno a vuoto continuo funziona come una linea di produzione altamente controllata e automatizzata. I pezzi vengono introdotti nel sistema, attraversano una o più camere sigillate ed escono senza mai rompere il vuoto.

Il processo è completamente automatico, con i materiali che si muovono a una velocità costante e calcolata. Ciò garantisce che ogni singolo pezzo sia esposto esattamente allo stesso profilo di temperatura per lo stesso identico lasso di tempo, offrendo una consistenza eccezionale. Spesso includono sezioni di raffreddamento integrate per ridurre il tempo totale del ciclo dall'inizio alla fine.

Come Funziona un Forno a Lotto Tradizionale

Un forno a lotto opera in cicli discreti e sequenziali. Un "lotto" completo di pezzi viene caricato nella camera, che viene quindi sigillata e da cui viene aspirata l'aria per creare il vuoto.

Il forno esegue quindi un profilo di riscaldamento e raffreddamento programmato. Una volta completato il ciclo, la camera viene ventilata, aperta e i pezzi finiti vengono scaricati. L'intero forno deve spesso raffreddarsi prima di poter essere ricaricato, introducendo tempi di inattività significativi tra un lavoro e l'altro.

Il Ruolo Critico del Vuoto

Entrambi i tipi di forno utilizzano un vuoto per raggiungere un obiettivo specifico: eliminare l'ossigeno e altri contaminanti atmosferici. Rimuovendo l'aria, si previene l'ossidazione sulla superficie del materiale, con conseguenti prodotti finali più puliti e di maggiore purezza con proprietà meccaniche superiori.

Vantaggi di un Sistema Continuo

Per l'applicazione giusta, un forno a vuoto continuo offre vantaggi significativi rispetto a un processo a lotto.

Capacità di Produzione Ineguagliabile

Eliminando la natura di avvio-arresto della lavorazione a lotti, i forni continui raggiungono una produttività molto più elevata. Non ci sono tempi morti per il carico, lo scarico o l'attesa che il forno si riscaldi e si raffreddi tra i cicli.

Superiore Coerenza del Processo

In un forno a lotto, i pezzi all'esterno del carico possono subire tassi di riscaldamento e raffreddamento leggermente diversi rispetto ai pezzi al centro. Un forno continuo elimina questo "effetto perimetro" riscaldando ogni pezzo individualmente mentre si muove attraverso la camera, garantendo un'uniformità eccezionale su una produzione di migliaia di pezzi.

Maggiore Efficienza Energetica su Scala

Sebbene il forno in sé sia complesso, evita l'enorme spreco di energia derivante dal riscaldamento e raffreddamento ripetuti dell'intera massa termica di una camera di forno a lotto. Mantenendo una temperatura operativa stabile, il costo energetico per pezzo prodotto è significativamente inferiore in uno scenario ad alto volume.

Comprendere i Compromessi e i Limiti

L'alto rendimento di un sistema continuo comporta compromessi significativi che lo rendono inadatto a molte applicazioni.

Elevato Investimento Iniziale e Complessità

I forni a vuoto continui sono sistemi elettromeccanici sofisticati e multi-camera. La loro progettazione, installazione e configurazione iniziale sono molto più complesse e comportano un costo di capitale molto più elevato rispetto a un forno a lotto standard.

Esigenze di Manutenzione Impegnative

Maggiori parti in movimento e automazione significano più potenziali punti di guasto. Questi sistemi richiedono un programma di manutenzione rigoroso e più frequente per garantire un funzionamento affidabile e ininterrotto.

Mancanza di Flessibilità del Processo

Un forno continuo è tipicamente ottimizzato per un pezzo specifico e un unico processo termico ripetibile. È altamente inefficiente per le officine che gestiscono una vasta gamma di pezzi, materiali o ordini a basso volume, che è dove eccellono i forni a lotto.

Fare la Scelta Giusta per la Tua Operazione

Scegliere la tecnologia del forno corretta è una decisione critica che influisce direttamente sull'efficienza operativa, sulla struttura dei costi e sulla qualità del prodotto. La risposta giusta dipende interamente dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione di massa e la coerenza del processo: Un forno a vuoto continuo è la scelta definitiva per la produzione ripetibile ad alto volume in cui l'uniformità è fondamentale.

- Se il tuo obiettivo principale è la flessibilità per pezzi diversi o lotti più piccoli: Un forno a lotto fornisce la versatilità e la barriera all'ingresso inferiore necessarie per gli ambienti di officina o per la ricerca e sviluppo.

- Se il tuo obiettivo principale è minimizzare l'investimento di capitale iniziale: Un forno a lotto è una soluzione significativamente più economica e meno complessa da acquisire e installare.

Comprendere questa distinzione fondamentale tra l'elaborazione basata sul flusso e quella basata sul ciclo ti consente di allineare la tua strategia di attrezzature con i tuoi obiettivi aziendali principali.

Tabella Riassuntiva:

| Aspetto | Forno a Vuoto Continuo | Forno a Lotto Tradizionale |

|---|---|---|

| Funzionamento | Flusso continuo attraverso zone sigillate | Cicli discreti con caricamento start-stop |

| Rendimento | Alto, ideale per la produzione di massa | Inferiore, adatto per lotti variati e più piccoli |

| Coerenza | Uniformità superiore su tutti i pezzi | Possibile variazione all'interno dei lotti |

| Efficienza Energetica | Maggiore su scala grazie al funzionamento stabile | Inferiore a causa del riscaldamento/raffreddamento ripetuti |

| Flessibilità | Bassa, ottimizzato per processi specifici | Alta, adattabile a diverse applicazioni |

| Costo | Elevato investimento iniziale e manutenzione | Costo iniziale e complessità inferiori |

Pronto a ottimizzare il tuo processo di trattamento termico? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu abbia bisogno di coerenza per grandi volumi o di un'elaborazione a lotti flessibile, possiamo personalizzare le soluzioni per migliorare la tua efficienza e la qualità del prodotto. Contattaci oggi per discutere di come i nostri forni possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura