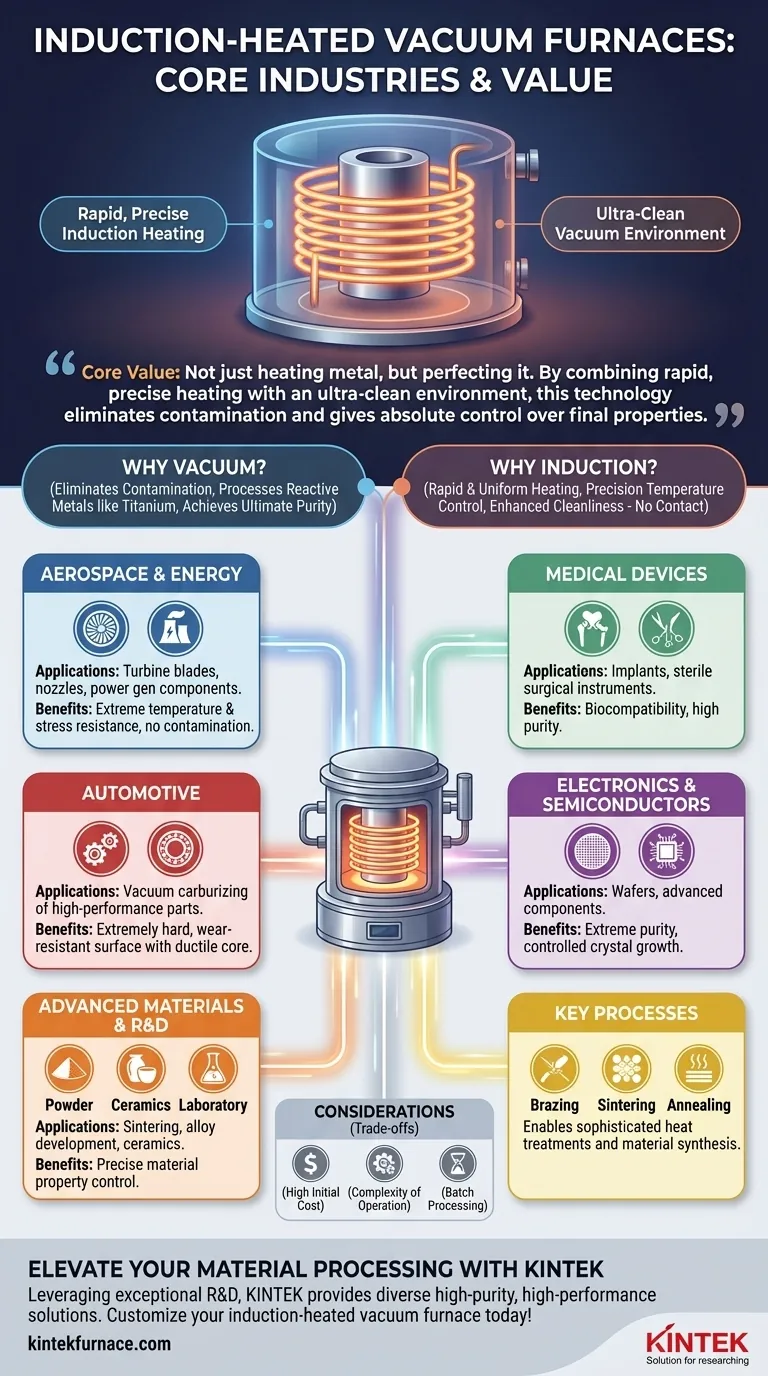

Per essere diretti, i forni a vuoto a riscaldamento a induzione sono una tecnologia fondamentale in settori in cui il cedimento dei materiali non è un'opzione. I settori aerospaziale, medico, automobilistico ed energetico sono gli utenti primari, che si affidano a questi forni per creare componenti ad alta purezza e alte prestazioni che devono resistere a condizioni estreme senza contaminazione.

Il valore intrinseco di un forno a vuoto a riscaldamento a induzione non è solo riscaldare il metallo, ma perfezionarlo. Combinando un riscaldamento rapido e preciso (induzione) con un ambiente ultra-pulito (vuoto), questa tecnologia elimina la contaminazione e offre ai produttori il controllo assoluto sulle proprietà finali di un materiale.

Perché un ambiente sottovuoto è irrinunciabile

Il "vuoto" in un forno a vuoto è la chiave per ottenere proprietà dei materiali superiori. Alle alte temperature richieste per il trattamento termico e la fusione, la maggior parte dei metalli è altamente reattiva.

Eliminazione di contaminazione e ossidazione

In un'atmosfera normale, il metallo caldo reagisce istantaneamente con ossigeno, azoto e vapore acqueo. Ciò crea ossidi e altre impurità sulla e all'interno del materiale, compromettendone la resistenza, la vita a fatica e l'integrità generale.

Il vuoto rimuove questi gas reattivi, garantendo che la superficie e la struttura interna del materiale rimangano incontaminate.

Lavorazione di metalli reattivi e avanzati

Materiali come titanio, zirconio e varie superleghe sono essenziali per le applicazioni aerospaziali e mediche. Questi metalli sono così reattivi che la loro lavorazione in un ambiente diverso da quello ad alto vuoto è impossibile se si vogliono mantenere le loro proprietà desiderate.

Raggiungimento della massima purezza

Per applicazioni in semiconduttori, elettronica e ricerca, anche tracce di impurità possono rendere un componente inutile. I forni a induzione sottovuoto vengono utilizzati per raffinare metalli ad alta purezza e creare leghe con composizioni chimiche controllate con precisione, un compito irrealizzabile con altri metodi.

Il ruolo del riscaldamento a induzione

Mentre il vuoto fornisce una tela pulita, l'induzione è lo strumento che modella con precisione il carattere finale del materiale. È un metodo senza contatto che utilizza un campo elettromagnetico per generare calore direttamente all'interno del metallo stesso.

Riscaldamento rapido e uniforme

L'induzione riscalda il materiale dall'interno verso l'esterno, risultando in una distribuzione della temperatura eccezionalmente rapida e uniforme. Questa consistenza è fondamentale per garantire che un intero componente, che sia un piccolo impianto medico o una grande pala di turbina, abbia le stesse proprietà strutturali in tutto il suo volume.

Controllo preciso della temperatura

I sistemi di riscaldamento a induzione consentono cicli di riscaldamento e raffreddamento altamente programmabili e ripetibili. Questa precisione è essenziale per trattamenti termici sofisticati come la brasatura sottovuoto, la sinterizzazione, la ricottura e l'indurimento, dove specifici profili di temperatura creano specifiche caratteristiche del materiale.

Maggiore pulizia

Poiché il riscaldamento è ottenuto tramite un campo magnetico, la fonte di calore non tocca mai il materiale. Ciò elimina il rischio di contaminazione che può verificarsi con i forni convenzionali, dove le particelle dagli elementi riscaldanti elettrici possono sfaldarsi e incastrarsi nel componente.

Principali applicazioni e processi industriali

La combinazione di un vuoto pulito e di un preciso riscaldamento a induzione consente processi di produzione critici per diversi settori ad alta tecnologia.

Aerospaziale ed Energetico

Componenti come pale di turbine per motori a reazione, ugelli e apparecchiature per la generazione di energia sono prodotti in questi forni. Il processo garantisce che possano resistere a temperature estreme e stress meccanici senza cedimenti.

Dispositivi medici

La biocompatibilità degli impianti medici, come protesi d'anca e radici dentali, dipende dalla purezza assoluta. I forni a vuoto creano strumenti chirurgici e impianti robusti, sterili e privi di contaminazione.

Automobilistico

Parti automobilistiche ad alte prestazioni come ingranaggi, iniettori di carburante e cuscinetti subiscono un processo chiamato carburazione sottovuoto (un tipo di indurimento superficiale). Ciò crea una superficie estremamente dura e resistente all'usura, mantenendo un nucleo più tenace e duttile.

Elettronica e semiconduttori

La produzione di wafer semiconduttori e altri componenti elettronici avanzati si basa sull'estrema purezza e sulla crescita controllata dei cristalli che solo un ambiente sottovuoto può fornire.

Materiali avanzati e R&S

Per metallurgisti e scienziati dei materiali, questi forni sono strumenti indispensabili. Sono utilizzati per la sinterizzazione di polveri metalliche in parti solide ad alta resistenza, la produzione di ceramiche avanzate e lo sviluppo di leghe di nuova generazione.

Comprendere i compromessi

Sebbene potente, questa tecnologia non è la soluzione per ogni applicazione di riscaldamento. Comprendere i suoi limiti è fondamentale per usarla in modo efficace.

Costo iniziale elevato

I sistemi di forni a induzione sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni ad atmosfera tradizionali. Il costo include il forno stesso, robuste pompe a vuoto, alimentatori avanzati e sofisticati sistemi di controllo.

Complessità di funzionamento

Queste non sono macchine "imposta e dimentica". Richiedono operatori esperti per gestire la complessa interazione tra vuoto, temperatura e controlli di potenza. Anche la manutenzione è più intensiva a causa della natura dei sistemi ad alto vuoto.

Lavorazione a lotti

La maggior parte dei forni a vuoto opera a lotti. Sebbene ideale per componenti di alto valore, questo processo può essere più lento e meno efficiente per la produzione di massa di parti semplici ed economiche rispetto alle linee di forni continue e non a vuoto.

Fare la scelta giusta per il tuo obiettivo

La decisione su un processo termico richiede di abbinare la tecnologia al risultato e al budget richiesti.

- Se il tuo obiettivo principale è l'estrema purezza e le prestazioni: I forni a vuoto a induzione sono lo standard definitivo per i metalli reattivi e i componenti mission-critical dove l'integrità del materiale è fondamentale.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume: Un forno ad atmosfera continua potrebbe essere più conveniente, a condizione che un certo livello di ossidazione superficiale sia accettabile per l'applicazione.

- Se il tuo obiettivo principale è il semplice indurimento superficiale: L'indurimento a induzione tradizionale all'aria aperta può essere sufficiente e più economico per parti meno esigenti che non richiedono una superficie incontaminata e priva di ossidi.

In definitiva, la scelta di un forno a induzione sottovuoto è una decisione strategica per dare priorità alla perfezione del materiale rispetto al volume di produzione e al costo iniziale.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Benefici |

|---|---|---|

| Aerospaziale | Pale di turbine, ugelli | Estrema resistenza alle temperature, nessuna contaminazione |

| Medicale | Impianti, strumenti chirurgici | Biocompatibilità, elevata purezza |

| Automobilistico | Ingranaggi, cuscinetti tramite carburazione sottovuoto | Resistenza all'usura, nucleo duttile |

| Energetico | Componenti per la generazione di energia | Alte prestazioni sotto stress |

| Elettronica | Semiconduttori, componenti avanzati | Crescita cristallina controllata, massima purezza |

| R&S | Sinterizzazione, sviluppo di leghe | Controllo preciso delle proprietà dei materiali |

Eleva la tua lavorazione dei materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a vuoto a riscaldamento a induzione, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per risultati ad alta purezza e alte prestazioni in settori come l'aerospaziale, il medico e l'automobilistico. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi e promuovere l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori