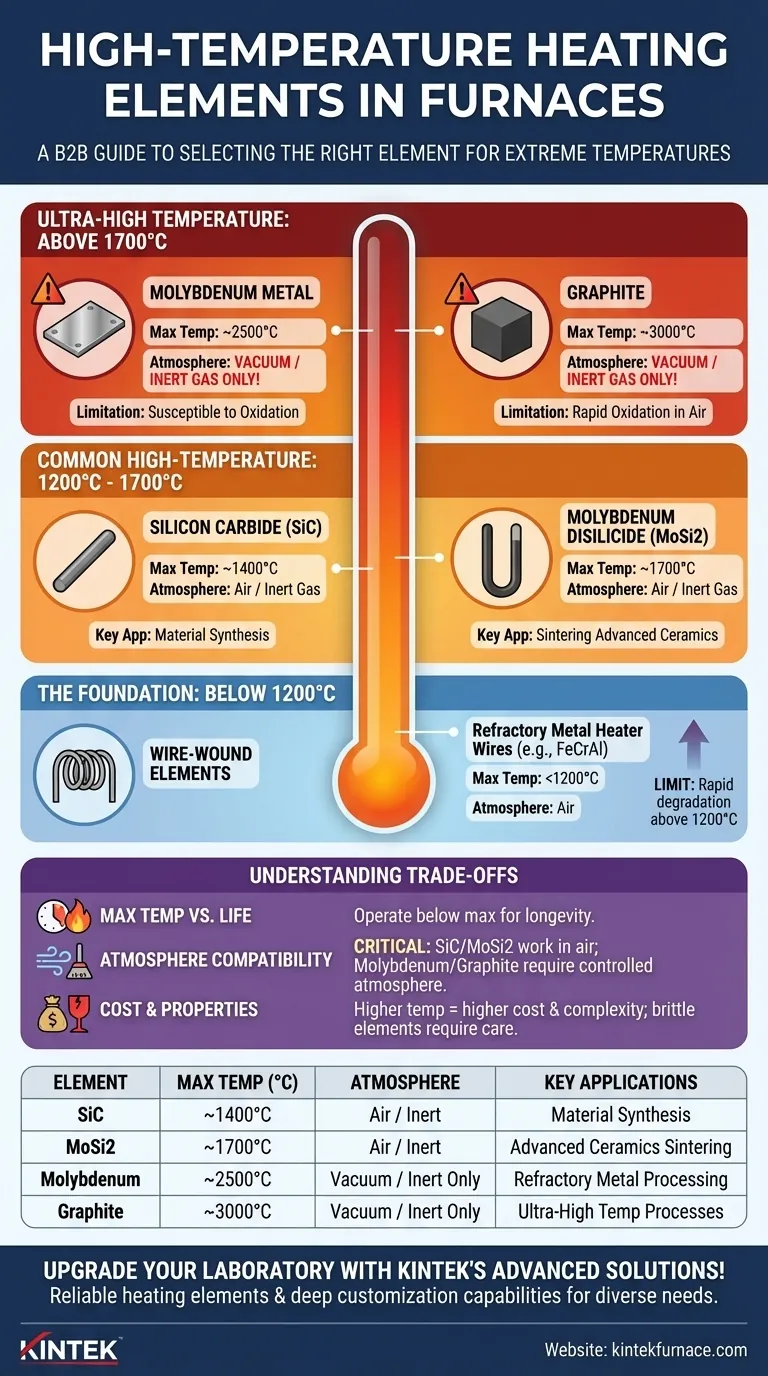

Per i forni che operano sopra i 1200°C, gli elementi riscaldanti principali utilizzati sono il carburo di silicio (SiC) e il disilicuro di molibdeno (MoSi2). Per temperature ancora più estreme, sono necessari elementi specializzati come il molibdeno puro e la grafite, sebbene questi richiedano condizioni atmosferiche specifiche per funzionare.

La scelta di un elemento riscaldante ad alta temperatura non riguarda solo il raggiungimento di una temperatura di picco; è una decisione critica basata sull'atmosfera operativa richiesta, sulla durata dell'elemento alla temperatura e sulla sua compatibilità chimica con il processo.

Le basi: Riscaldamento standard vs. ad alta temperatura

Per comprendere gli elementi ad alta temperatura, è utile conoscere la linea di base. Molti forni comuni sono limitati a una temperatura massima per una ragione specifica.

Sotto i 1200°C: Elementi a filo avvolto

I forni progettati per 1200°C o meno utilizzano tipicamente fili riscaldanti in metallo refrattario. Questi elementi, spesso realizzati con leghe di ferro-cromo-alluminio, sono incorporati nelle pareti isolate del forno.

Questo design massimizza l'uniformità termica e lo spazio interno, ma presenta un chiaro limite di temperatura. Spingere questi elementi oltre il loro limite porta a un rapido degrado e al guasto.

Salendo di livello: Elementi comuni per alte temperature

Quando i processi richiedono temperature comprese tra 1200°C e 1700°C, diventa necessaria una classe diversa di elementi a base ceramica. Questi sono i cavalli di battaglia delle moderne applicazioni ad alta temperatura.

Elementi in carburo di silicio (SiC) (Fino a ~1400°C)

Il carburo di silicio è una scelta robusta e affidabile per le applicazioni che devono superare i limiti degli elementi a filo. Sono spesso sospesi come barre all'interno della camera del forno.

Gli elementi in SiC sono noti per la loro durata e resistenza all'usura, rendendoli adatti per una vasta gamma di compiti di sintesi e lavorazione dei materiali.

Elementi in disilicuro di molibdeno (MoSi2) (Fino a ~1700°C)

Per il livello successivo di temperatura, il disilicuro di molibdeno è lo standard del settore. Questi elementi possono operare a temperature significativamente più elevate rispetto al SiC.

Spesso chiamate barre di "silicio molibdeno", gli elementi MoSi2 sono essenziali per processi come la sinterizzazione di ceramiche avanzate che richiedono temperature prossime ai 1700°C. Generano un immenso calore e offrono un'eccellente resistenza alla corrosione in molti ambienti.

Spingere i limiti: Opzioni per temperature ultra-elevate

Raggiungere temperature superiori a 1700°C richiede di passare dai compositi ceramici a elementi puri che hanno punti di fusione estremamente elevati. Tuttavia, questi elementi comportano un vincolo critico.

Elementi in metallo molibdeno (Fino a ~2500°C)

Le resistenze in puro molibdeno possono raggiungere temperature ben oltre quelle del MoSi2. Sono utilizzate in forni altamente specializzati per la lavorazione di metalli refrattari e altre applicazioni esigenti.

Il loro limite principale è una grave suscettibilità all'ossidazione. Gli elementi in molibdeno devono essere utilizzati sottovuoto o in un'atmosfera di gas inerte puro (come l'argon) per evitare che brucino istantaneamente.

Elementi in grafite (Fino a ~3000°C)

Per i processi termici più estremi, la grafite è la scelta definitiva per il riscaldamento a resistenza, capace di raggiungere temperature di 3.000°C.

Come il molibdeno, la grafite si ossiderà e si disintegrazione rapidamente se esposta all'ossigeno ad alte temperature. Pertanto, i forni a grafite sono sempre progettati per operare sottovuoto spinto o in un ambiente a gas inerte controllato.

Comprendere i compromessi

La selezione di un elemento è un atto di bilanciamento. La temperatura più alta non è sempre la scelta migliore, poiché introduce complessità e vincoli operativi.

Temperatura massima vs. Vita operativa

Ogni elemento riscaldante ha una temperatura massima, ma farlo funzionare costantemente a quel picco ne ridurrà drasticamente la durata. Per la longevità, i forni sono tipicamente utilizzati un paio di centinaia di gradi al di sotto del massimo assoluto dell'elemento.

La compatibilità atmosferica è fondamentale

Questo è il compromesso più importante. SiC e MoSi2 possono spesso operare in atmosfera d'aria, rendendoli versatili e più facili da usare.

Al contrario, il molibdeno e la grafite richiedono assolutamente un'atmosfera controllata e priva di ossigeno. Ciò aggiunge costi e complessità significativi alla progettazione del forno, coinvolgendo pompe per il vuoto, sistemi di erogazione del gas e controlli sofisticati.

Costo e proprietà fisiche

Gli elementi ad alta temperatura sono più costosi del filo standard. Possono anche essere fragili, specialmente a temperatura ambiente, richiedendo una manipolazione attenta durante l'installazione e la manutenzione.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del tuo processo, non solo dal desiderio della temperatura più alta.

- Se il tuo obiettivo principale è il riscaldamento di routine fino a 1400°C: Il carburo di silicio (SiC) fornisce una soluzione affidabile ed economica che funziona bene all'aria.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura all'aria (fino a 1700°C): Il disilicuro di molibdeno (MoSi2) è la scelta definitiva per la sua elevata capacità termica in un ambiente di ossigeno.

- Se il tuo obiettivo principale sono temperature ultra-elevate superiori a 1800°C: La grafite è lo standard, ma devi essere pronto a operare all'interno di un ambiente sottovuoto o a gas inerte.

Scegliere l'elemento corretto garantisce che la tua attrezzatura non sia solo capace ma anche affidabile ed economicamente vantaggiosa per il compito previsto.

Tabella riassuntiva:

| Tipo di elemento | Temperatura max (°C) | Requisiti atmosferici | Applicazioni chiave |

|---|---|---|---|

| Carburo di silicio (SiC) | ~1400°C | Aria o gas inerti | Sintesi di materiali, lavorazione generale ad alta temperatura |

| Disilicuro di molibdeno (MoSi2) | ~1700°C | Aria o gas inerti | Sinterizzazione di ceramiche avanzate |

| Molibdeno | ~2500°C | Solo vuoto o gas inerte | Lavorazione di metalli refrattari |

| Grafite | ~3000°C | Solo vuoto o gas inerte | Processi a temperatura ultra-elevata |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori elementi e sistemi riscaldanti affidabili, personalizzati in base alle vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come possiamo migliorare i vostri processi ad alta temperatura con forni durevoli, efficienti e progettati su misura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco