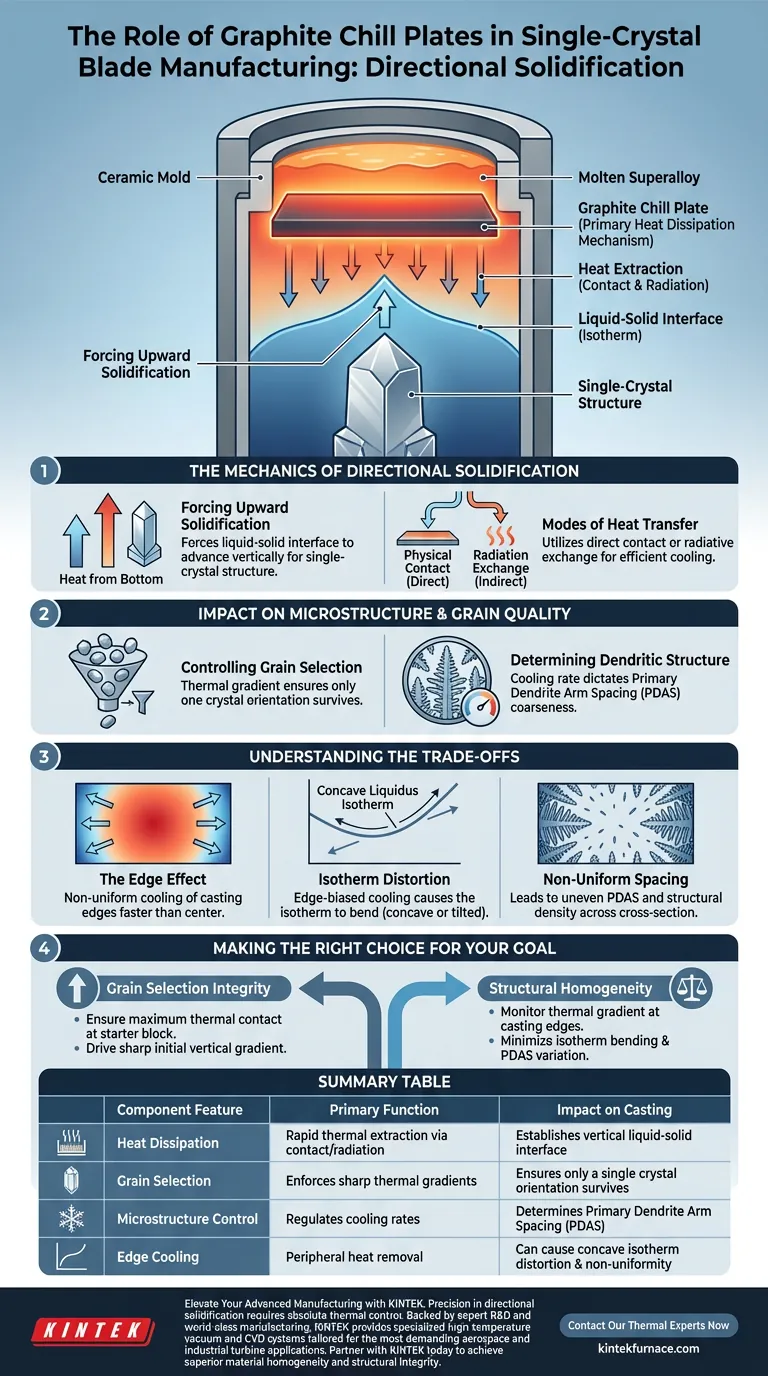

Le piastre e gli anelli di raffreddamento in grafite fungono da meccanismo primario di dissipazione del calore all'interno dei sistemi di solidificazione direzionale utilizzati per la produzione di lame monocristalline. Interagendo per contatto fisico o scambio di calore radiante con stampi ceramici, questi componenti estraggono rapidamente calore dal fondo e dai lati della colata, spingendo l'interfaccia liquido-solido verso l'alto per controllare rigorosamente il fronte di solidificazione.

Il ruolo fondamentale di questi componenti è imporre un gradiente termico verticale che detta la crescita del cristallo. Sebbene siano fondamentali per la selezione iniziale dei grani, i loro effetti di raffreddamento localizzato introducono anche complesse variazioni termiche nella sezione trasversale della lama.

La meccanica della solidificazione direzionale

Forzare la solidificazione verso l'alto

La funzione principale delle piastre di raffreddamento in grafite è creare una direzione controllata di solidificazione.

Rimuovendo rapidamente il calore dal fondo dello stampo, costringono l'interfaccia liquido-solido ad avanzare verticalmente. Questo movimento direzionale è il requisito fondamentale per la creazione di strutture monocristalline.

Modalità di trasferimento del calore

Questi componenti in grafite utilizzano due metodi specifici per estrarre energia termica.

Operano attraverso il contatto fisico diretto con lo stampo o attraverso lo scambio di calore per irraggiamento. Questo approccio duplice garantisce un raffreddamento efficiente nelle fasi iniziali critiche del processo di fusione.

Impatto sulla microstruttura e sulla qualità dei grani

Controllo della selezione dei grani

Il raffreddamento fornito dalle piastre di raffreddamento influisce direttamente sul successo del processo di selezione dei grani.

Il gradiente termico che stabiliscono è vitale per il corretto funzionamento dello starter block e delle fasi di selezione dei grani. Ciò garantisce che solo un singolo orientamento cristallino desiderabile sopravviva per formare il corpo della lama.

Determinazione della struttura dendritica

Oltre alla selezione iniziale, la velocità di estrazione del calore detta la struttura interna del materiale.

L'intensità del raffreddamento influisce sulla grossolanità della struttura dendritica. Nello specifico, controlla la spaziatura dei bracci dendritici primari (PDAS), una metrica critica per le proprietà meccaniche della lama finale.

Comprendere i compromessi

L'effetto bordo

Sebbene gli anelli di raffreddamento siano necessari per un rapido raffreddamento, introducono non uniformità raffreddando i bordi della colata più velocemente del centro.

Questo maggiore scambio di calore alla periferia crea una significativa differenza termica tra la pelle esterna e il nucleo della lama.

Distorsione dell'isoterma

Questo raffreddamento preferenziale sui bordi fa sì che l'isoterma di liquidus, la linea che separa il liquido dal solido, si pieghi.

Invece di una linea orizzontale perfettamente piana, il profilo termico diventa spesso concavo o inclinato. Questa distorsione complica il fronte di crescita e può portare a difetti strutturali se non gestita.

Spaziatura non uniforme

La variazione dei tassi di raffreddamento attraverso la sezione trasversale porta a incongruenze fisiche nel materiale.

Poiché la rimozione del calore non è uniforme, la spaziatura dei bracci dendritici primari (PDAS) diventa irregolare. Si osserveranno spesso diverse densità strutturali ai bordi rispetto al centro della colata.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di solidificazione direzionale, devi bilanciare una rapida estrazione di calore con l'omogeneità termica.

- Se il tuo obiettivo principale è l'integrità della selezione dei grani: Assicurati il massimo contatto termico nello starter block per guidare un netto gradiente verticale iniziale.

- Se il tuo obiettivo principale è l'omogeneità strutturale: Monitora il gradiente termico sui bordi della colata per minimizzare la piegatura dell'isoterma di liquidus e ridurre la variazione del PDAS.

Padroneggiare l'uso dei chills in grafite significa gestire il delicato equilibrio tra forza direzionale e uniformità trasversale.

Tabella riassuntiva:

| Caratteristica del componente | Funzione primaria | Impatto sulla colata |

|---|---|---|

| Dissipazione del calore | Rapida estrazione termica tramite contatto/irraggiamento | Stabilisce l'interfaccia liquido-solido verticale |

| Selezione dei grani | Impone netti gradienti termici | Garantisce la sopravvivenza di un solo orientamento cristallino |

| Controllo della microstruttura | Regola i tassi di raffreddamento | Determina la spaziatura dei bracci dendritici primari (PDAS) |

| Raffreddamento dei bordi | Rimozione del calore periferico | Può causare distorsione concava dell'isoterma e non uniformità |

Eleva la tua produzione avanzata con KINTEK

La precisione nella solidificazione direzionale richiede un controllo termico assoluto. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi specializzati per vuoto ad alta temperatura e CVD su misura per le applicazioni aerospaziali e industriali più esigenti per turbine.

Sia che tu stia ottimizzando la selezione dei grani o cercando di eliminare i difetti strutturali nelle lame monocristalline, i nostri forni da laboratorio e industriali personalizzabili offrono le prestazioni di cui hai bisogno. Collabora oggi stesso con KINTEK per ottenere un'eccellente omogeneità dei materiali e integrità strutturale.

Contatta subito i nostri esperti termici

Guida Visiva

Riferimenti

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Piastra cieca della flangia a vuoto KF ISO in acciaio inossidabile per sistemi ad alto vuoto

Domande frequenti

- Perché una pompa per vuoto a palette deve essere integrata nella piattaforma di polimerizzazione per laminati fenolici? Chiave per parti prive di vuoti

- Perché i filtri di precisione e i bagni di ghiaccio vengono utilizzati nella pirolisi? Proteggi i tuoi dati e le attrezzature di laboratorio

- Perché i rivestimenti in allumina e le barchette di quarzo vengono selezionati come materiali di consumo per la sinterizzazione del simulante di suolo lunare? Ruoli chiave dei materiali

- Qual è il ruolo di un crogiolo ceramico ad alta temperatura durante la fosfatazione? Garantire una sintesi chimica pura e stabile

- Quale ruolo svolge un termometro a infrarossi ad alta precisione nella metallurgia del plasma a doppio bagliore? Garanzia di precisione e protezione dei materiali

- Quali sono le caratteristiche principali di una pompa da vuoto a ricircolo d'acqua rispetto a una pompa da banco? Scopri le differenze chiave per il tuo laboratorio

- Qual è la funzione di una pompa a vuoto a palette rotanti nella misurazione dell'idrogeno? Garantire una linea di base per l'analisi di gas ad alta purezza

- Perché le termocoppie di tipo K sono preferite nei forni industriali? Sblocca un'affidabile precisione per il controllo ad alta temperatura