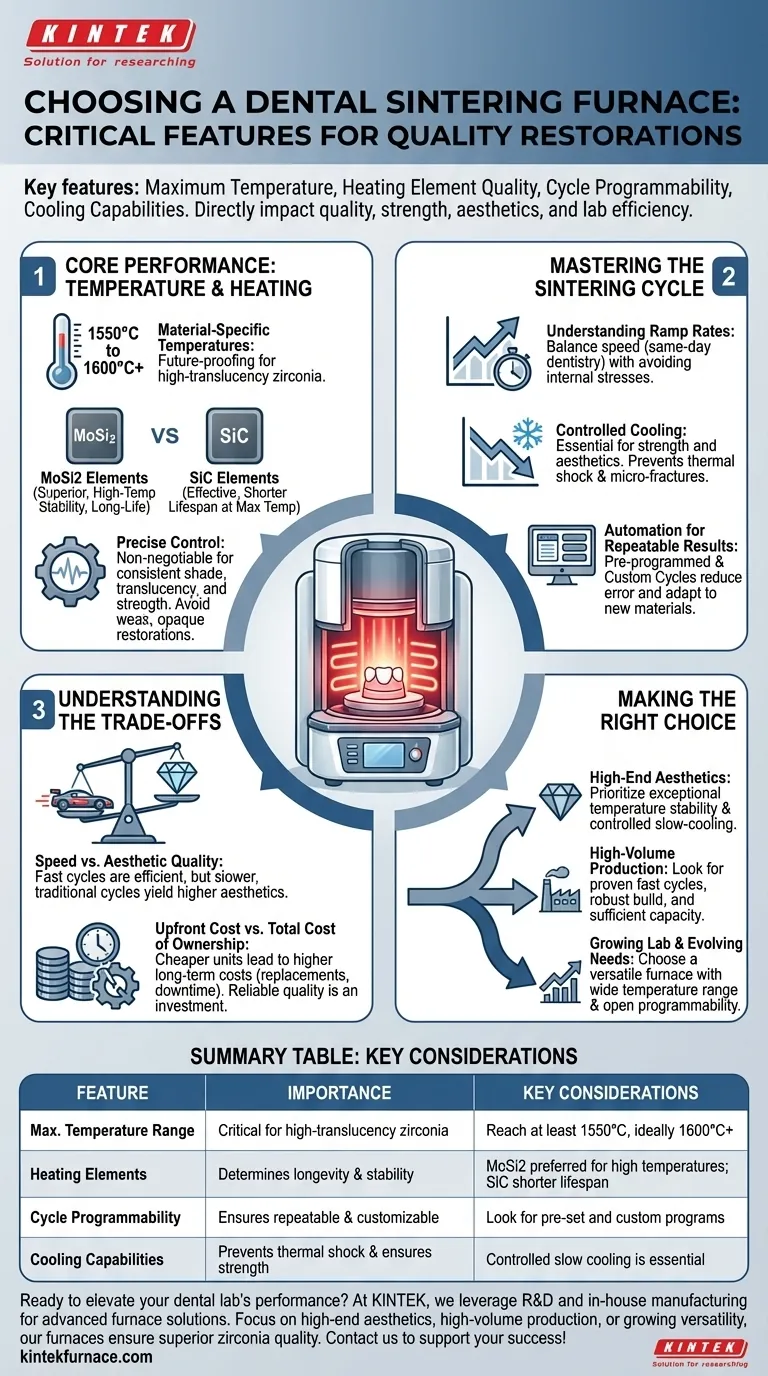

Nella scelta di un forno per la sinterizzazione dentale, le caratteristiche più critiche da valutare sono il suo intervallo di temperatura massima, la qualità dei suoi elementi riscaldanti, la programmabilità del ciclo e le sue capacità di raffreddamento. Queste specifiche tecniche determinano direttamente la qualità, la resistenza e l'estetica delle vostre restaurazioni in zirconia, nonché l'efficienza complessiva del flusso di lavoro del vostro laboratorio.

Scegliere un forno per la sinterizzazione non significa trovare il maggior numero di funzionalità, ma allineare le capacità fondamentali dell'unità con i vostri requisiti specifici dei materiali e gli obiettivi di produzione. La decisione giusta dipende dalla comprensione di come ogni componente influisce sulla restaurazione finale e sui vostri costi operativi a lungo termine.

Il Cuore delle Prestazioni: Temperatura e Riscaldamento

Lo scopo fondamentale di un forno per la sinterizzazione è applicare calore con precisione. Questa capacità è determinata dal suo intervallo di temperatura e dai componenti che generano e controllano il calore.

Raggiungere Temperature Specifiche per il Materiale

La maggior parte dei materiali a base di zirconia moderni, in particolare le varietà ad alta traslucenza, richiedono temperature di sinterizzazione di almeno 1550°C, con alcuni materiali più recenti che si avvicinano a 1600°C.

Scegliere un forno in grado di raggiungere e mantenere comodamente queste temperature più elevate è un passo cruciale per rendere il vostro laboratorio a prova di futuro. Un'unità che fatica alla sua temperatura massima nominale si consumerà più velocemente e produrrà risultati incoerenti.

Il Ruolo degli Elementi Riscaldanti

Gli elementi riscaldanti sono il motore del vostro forno. I due tipi più comuni sono il Disilicuro di Molibdeno (MoSi2) e il Carburo di Silicio (SiC).

Gli elementi MoSi2 sono generalmente considerati la scelta superiore per la sinterizzazione di zirconia ad alta temperatura. Offrono un'eccellente longevità e stabilità a temperature molto elevate, proteggendoli dal degrado che può portare a un riscaldamento incoerente.

Gli elementi SiC sono anch'essi efficaci ma possono avere una durata operativa più breve se utilizzati costantemente all'estremità superiore dello spettro di temperatura.

Perché un Controllo Preciso è Non Negoziabile

La tonalità finale, la traslucenza e la resistenza di una restaurazione sono direttamente collegate al raggiungimento e al mantenimento di una temperatura target precisa.

Un forno con scarsa precisione della temperatura può causare restaurazioni deboli, opache o fuori tonalità, portando a rifacimenti costosi e insoddisfazione del paziente. Cercate forni che garantiscano un alto grado di uniformità della temperatura in tutta la camera.

Efficienza vs. Qualità: Padroneggiare il Ciclo di Sinterizzazione

Un ciclo di sinterizzazione non consiste solo nel raggiungere una temperatura di picco; è un processo attentamente controllato di riscaldamento e raffreddamento.

Comprensione delle Velocità di Rampa

La "velocità di rampa" è la velocità con cui il forno si riscalda. Sebbene velocità di rampa più elevate possano consentire cicli più rapidi per la odontoiatria "stesso giorno", devono essere eseguite senza compromettere la zirconia.

Una fase di riscaldamento eccessivamente aggressiva può introdurre stress interni nel materiale prima che sia completamente sinterizzato.

L'Importanza Critica del Raffreddamento Controllato

Il modo in cui il forno si raffredda è importante tanto quanto il modo in cui si riscalda. Un raffreddamento rapido può causare shock termico, portando a micro-fratture che indeboliscono la restaurazione finale, anche se non sono visibili.

Un forno di alta qualità consente di programmare una fase di raffreddamento lenta e controllata, essenziale per ottenere la massima resistenza e qualità estetica, in particolare con strutture a ponte grandi o complesse.

Automazione per Risultati Ripetibili

Cercate un forno con cicli pre-programmati per materiali comuni e la capacità di creare e salvare programmi personalizzati.

I programmi preimpostati riducono il rischio di errore umano e garantiscono la coerenza. La possibilità di programmare cicli personalizzati offre la flessibilità di adottare nuovi materiali man mano che arrivano sul mercato senza la necessità di sostituire il forno.

Comprendere i Compromessi

Prendere una decisione informata richiede il riconoscimento dei compromessi intrinseci tra costo, velocità e qualità finale.

Velocità vs. Qualità Estetica

I cicli di sinterizzazione rapidi sono un vantaggio significativo per il flusso di lavoro, ma a volte possono avere un piccolo costo per l'estetica finale.

I risultati con la massima traslucenza si ottengono spesso con cicli più lenti e tradizionali. Dovete decidere se la vostra priorità è la massima efficienza per singole unità o il raggiungimento del più alto livello assoluto di estetica per casi cosmetici impegnativi.

Costo Iniziale vs. Costo Totale di Proprietà

Un forno meno costoso può farvi risparmiare denaro inizialmente, ma può portare a costi più elevati a lungo termine. Componenti più economici, in particolare elementi riscaldanti e isolamento, potrebbero richiedere una sostituzione più frequente.

Considerate il costo di un fermo macchina. Un forno affidabile di un produttore rispettabile con una robusta qualità costruttiva è un investimento nel funzionamento ininterrotto del vostro laboratorio.

Ricco di Funzionalità vs. Missione Critica

Funzionalità avanzate come la connettività wireless per il monitoraggio remoto possono migliorare la comodità del flusso di lavoro, ma non sono essenziali per produrre una restaurazione di alta qualità.

Concentratevi prima sui fattori fondamentali di prestazione: accuratezza della temperatura, elementi riscaldanti affidabili e controllo preciso del ciclo. Le funzionalità aggiuntive sono utili solo se risolvono un problema specifico nel vostro flusso di lavoro.

Fare la Scelta Giusta per il Vostro Laboratorio

La vostra scelta del forno dovrebbe essere una decisione strategica basata sui vostri obiettivi di business principali.

- Se la vostra attenzione principale è sulle restaurazioni estetiche di fascia alta: Date priorità a un forno con eccezionale stabilità della temperatura, riscaldamento uniforme della camera e cicli di raffreddamento lenti programmabili.

- Se la vostra attenzione principale è sulla produzione ad alto volume o sull'odontoiatria "stesso giorno": Cercate un forno con cicli di sinterizzazione rapida comprovati, una qualità costruttiva robusta per un uso costante e una capacità sufficiente per il vostro rendimento.

- Se siete un laboratorio in crescita con esigenze in evoluzione: Scegliete un forno versatile con un ampio intervallo di temperatura (fino a 1600°C o più) e una programmazione aperta per adattarsi ai nuovi materiali.

In definitiva, il forno giusto è un investimento strategico che garantisce la qualità, l'efficienza e la prontezza futura del vostro laboratorio.

Tabella Riassuntiva:

| Caratteristica | Importanza | Considerazioni Chiave |

|---|---|---|

| Intervallo di Temperatura Massima | Critico per la sinterizzazione della zirconia ad alta traslucenza | Dovrebbe raggiungere almeno 1550°C, idealmente 1600°C per la preparazione al futuro |

| Elementi Riscaldanti | Determina la longevità e la stabilità del riscaldamento | MoSi2 preferito per le alte temperature; SiC può avere una durata inferiore |

| Programmabilità del Ciclo | Assicura una sinterizzazione ripetibile e personalizzabile | Cercare programmi preimpostati e personalizzati per coerenza e flessibilità |

| Capacità di Raffreddamento | Previene lo shock termico e assicura la resistenza | Il raffreddamento lento e controllato è essenziale per le restaurazioni complesse |

Pronti ad elevare le prestazioni del vostro laboratorio dentale? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali e produttive uniche. Sia che vi concentriate sull'estetica di fascia alta, sulla produzione ad alto volume o sulla crescente versatilità, i nostri forni per la sinterizzazione garantiscono una qualità superiore delle restaurazioni in zirconia, efficienza e preparazione per il futuro. Contattateci oggi per discutere di come possiamo supportare il successo del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione