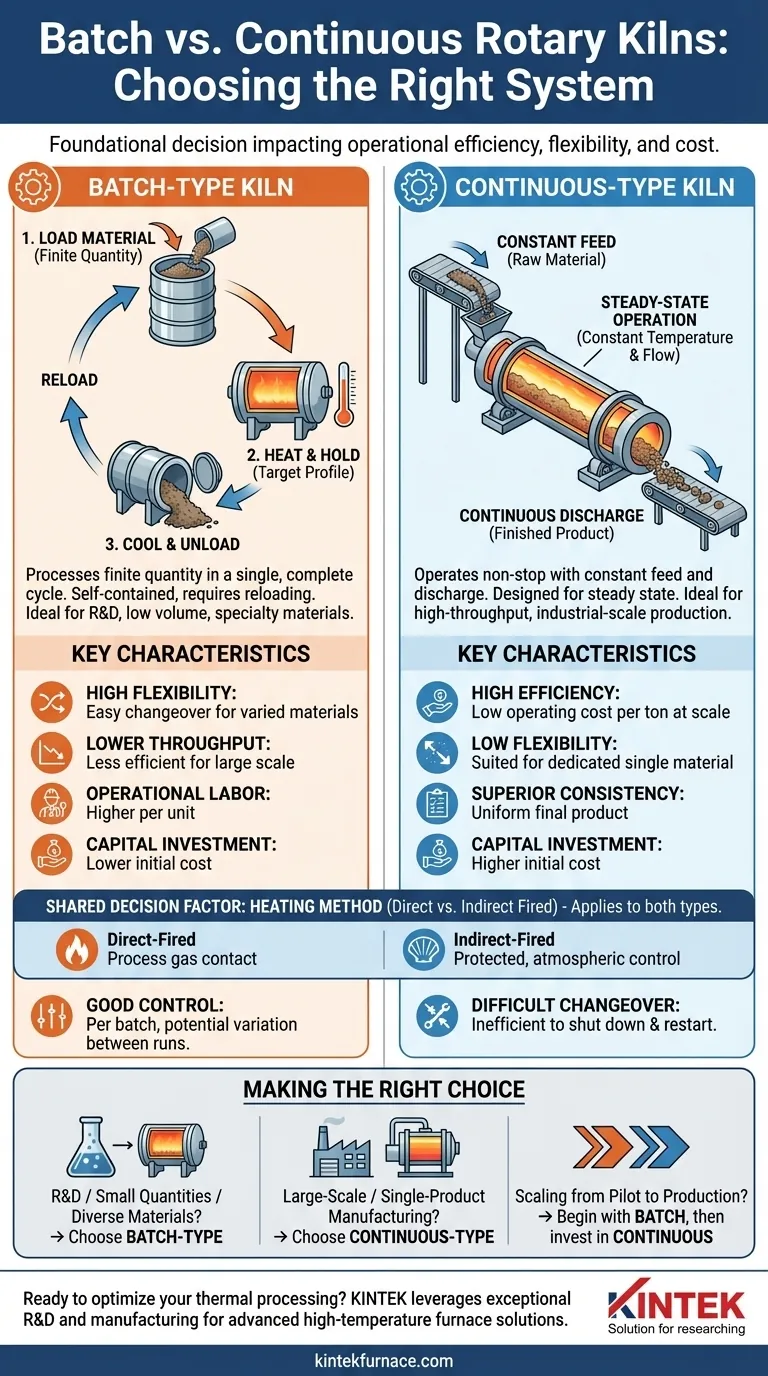

Scegliere il forno rotante giusto è una decisione fondamentale che incide direttamente sull'efficienza operativa, sulla flessibilità e sui costi di produzione complessivi. La scelta tra un sistema discontinuo (batch) e uno continuo dipende principalmente dal volume di produzione richiesto, dalla varietà di materiali da processare e dalla strategia operativa a lungo termine. I forni discontinui sono progettati per la flessibilità con cicli di produzione più piccoli e vari, mentre i forni continui sono costruiti per produzioni ad alta capacità e dedicate a un singolo materiale.

La decisione tra un forno discontinuo e uno continuo riguarda meno l'hardware in sé e più la definizione del tuo modello operativo. I forni discontinui offrono flessibilità per la ricerca e per prodotti diversi a basso volume, mentre i forni continui privilegiano l'efficienza e la capacità produttiva per linee di produzione dedicate su larga scala.

Differenze operative fondamentali: Discontinuo (Batch) vs. Continuo

Comprendere il flusso di lavoro fondamentale di ciascun tipo di forno è il primo passo per prendere una decisione informata. I loro principi operativi sono progettati per obiettivi completamente diversi.

Il ciclo di processo discontinuo (Batch)

Un forno di tipo discontinuo elabora una quantità finita e misurata di materiale in un unico ciclo completo. Ciò comporta il caricamento del materiale, il riscaldamento alla temperatura target, il mantenimento per il tempo di residenza richiesto, quindi il raffreddamento e lo scarico dell'intero lotto.

Questi sistemi sono autonomi e richiedono un ricaricamento tra un ciclo e l'altro. Sono tipicamente più piccoli, con volumi di lavorazione che vanno da poche centinaia di millilitri per unità da laboratorio a poche migliaia per produzioni su scala pilota.

Il flusso di processo continuo

Un forno di tipo continuo funziona ininterrottamente, con la materia prima alimentata costantemente da un'estremità e il prodotto finito scaricato continuamente dall'altra. Il sistema è progettato per raggiungere uno stato stazionario in cui la temperatura e il flusso del materiale sono costanti.

La capacità totale di lavorazione è determinata dalla portata di alimentazione e dalle dimensioni fisiche del forno. I tempi di funzionamento sono limitati solo dalla capacità delle tramogge di alimentazione e raccolta, che possono variare da pochi litri a diverse centinaia, consentendo una produzione industriale ininterrotta.

Fattori decisionali chiave analizzati

Oltre al ciclo operativo di base, devono essere considerati diversi fattori critici per allineare le capacità del forno alle esigenze della tua azienda e della produzione.

Volume e scala di produzione

Questo è il fattore più significativo. I forni discontinui (batch) sono ideali per ricerca e sviluppo, test di processo e produzione di materiali speciali di alto valore e basso volume.

I forni continui sono lo standard per la lavorazione alla rinfusa. Sono utilizzati in settori come il cemento, i minerali e il trattamento dei rifiuti dove è necessaria un'enorme capacità produttiva per essere economici.

Varietà di materiali e cambio

Se il tuo processo prevede l'esecuzione di molti materiali diversi o frequenti modifiche ai parametri di lavorazione, un forno discontinuo (batch) è molto più adatto. Il sistema può essere facilmente pulito e ripristinato tra un ciclo e l'altro.

Un forno continuo è estremamente inefficiente da spegnere, pulire e riavviare. È più adatto per una linea di produzione dedicata che lavora lo stesso materiale per periodi prolungati.

Coerenza del processo e controllo qualità

Una volta che un forno continuo raggiunge il suo stato stazionario, offre una coerenza di processo superiore. Ogni particella di materiale è esposta a un profilo tempo-temperatura quasi identico, risultando in un prodotto finale altamente uniforme.

Mentre i forni discontinui (batch) offrono un eccellente controllo su un singolo ciclo, possono esserci piccole variazioni da un lotto all'altro, richiedendo rigorosi controlli procedurali per garantire la coerenza del prodotto.

Una nota sul metodo di riscaldamento

La scelta tra riscaldamento a fuoco diretto e a fuoco indiretto (calcinatore) è separata dalla decisione discontinuo/continuo, ma ugualmente critica. Questa scelta si applica a entrambi i tipi di forno.

Un forno a fuoco diretto consente ai gas di processo di entrare in contatto diretto con il materiale, il che è efficiente ma può essere indesiderabile se il materiale è sensibile all'atmosfera. Un forno a fuoco indiretto riscalda il materiale attraverso la parete del guscio, proteggendolo dai gas di combustione e consentendo un controllo preciso dell'atmosfera.

Comprendere i compromessi

Nessuna soluzione è perfetta. Valutare oggettivamente i compromessi intrinseci di ciascun sistema è fondamentale per evitare errori costosi.

La flessibilità dei forni discontinui (Batch)

Il vantaggio principale di un forno discontinuo è la sua flessibilità. È ideale per esplorare nuovi processi e produrre un portafoglio di prodotti diversi.

Tuttavia, ciò comporta un costo di minore produttività e maggiore manodopera operativa per unità di prodotto. Il ciclo di riscaldamento, raffreddamento e ricaricamento lo rende inefficiente per la produzione su larga scala.

L'efficienza dei forni continui

Un forno continuo offre un'efficienza senza pari e un basso costo operativo per tonnellata su larga scala. Il suo funzionamento costante lo rende perfetto per la produzione di materie prime.

Il principale compromesso è la sua inflessibilità. Questi sistemi rappresentano un investimento di capitale significativo e sono vincolati a un processo e un materiale specifici. Richiedono una grande e stabile fornitura di materia prima per funzionare economicamente.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale dovrebbe essere un riflesso diretto del tuo obiettivo primario.

- Se il tuo focus principale è la R&S o la produzione di piccole quantità di materiali diversi: Un forno di tipo discontinuo offre la flessibilità necessaria e un investimento iniziale inferiore.

- Se il tuo focus principale è la produzione su larga scala di un singolo prodotto: Un forno di tipo continuo è l'unica strada percorribile per raggiungere l'alta produttività e i bassi costi unitari richiesti.

- Se il tuo focus principale è la scalatura da una fase pilota alla piena produzione: Inizia con un forno discontinuo per convalidare il tuo processo e poi usa quei dati per progettare e investire in un forno continuo una volta che il mercato è provato.

Allineando la scelta del forno alla tua strategia operativa principale, assicuri che il tuo processo termico sia efficiente, scalabile e costruito per il successo.

Tabella riassuntiva:

| Fattore | Forno di tipo discontinuo (Batch) | Forno di tipo continuo |

|---|---|---|

| Volume di produzione | Ideale per basso volume, R&S e scala pilota | Il migliore per alta produttività, scala industriale |

| Varietà di materiali | Elevata flessibilità; facile cambio tra i cicli | Bassa flessibilità; adatto per lavorazione dedicata di un singolo materiale |

| Coerenza del processo | Buon controllo per lotto, ma potenziali variazioni tra un ciclo e l'altro | Coerenza superiore con funzionamento a stato stazionario |

| Efficienza operativa | Minore produttività; maggiore manodopera per unità | Alta efficienza; basso costo operativo per tonnellata su larga scala |

| Investimento di capitale | Costo iniziale inferiore | Investimento iniziale maggiore |

Pronto a ottimizzare il tuo processo termico con il forno rotante giusto? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali e produttivi unici. Che tu sia in fase di R&S, test su scala pilota o produzione su vasta scala, possiamo aiutarti a raggiungere efficienza e coerenza superiori. Contattaci oggi per discutere come le nostre soluzioni possono giovare al tuo laboratorio o impianto di produzione!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate