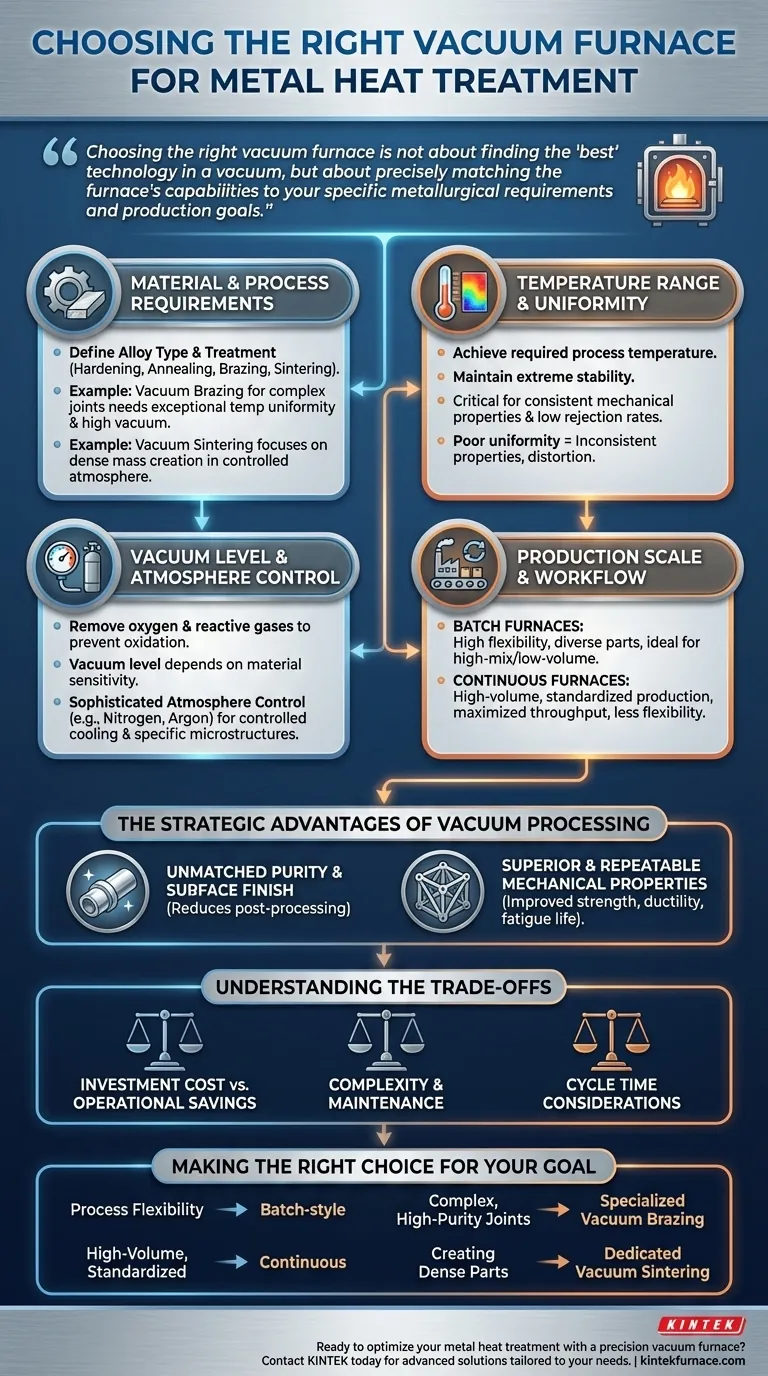

Quando si sceglie un forno a vuoto per il trattamento termico dei metalli, la decisione deve essere guidata da quattro fattori principali: il materiale specifico e il processo che si utilizzerà, l'intervallo di temperatura e l'uniformità richiesti, il livello di vuoto e il controllo dell'atmosfera necessari, e il volume di produzione complessivo e il flusso di lavoro. Questi elementi lavorano insieme per determinare la qualità del prodotto finale, l'efficienza operativa e il ritorno sull'investimento.

Scegliere il forno a vuoto giusto non significa trovare la tecnologia "migliore" in assoluto, ma abbinare precisamente le capacità del forno ai requisiti metallurgici specifici e agli obiettivi di produzione. Una scelta sbagliata può portare a qualità incoerente, colli di bottiglia operativi e costi inutili.

Decomposizione dei fattori decisionali fondamentali

Il processo di selezione è una valutazione sistematica di come le vostre esigenze si allineano con le specifiche tecniche del forno. L'errore più critico è concentrarsi su un solo fattore, come la temperatura, trascurando altri che sono ugualmente vitali per il risultato desiderato.

Requisiti di materiale e processo

La prima domanda è sempre cosa si vuole ottenere. La lega metallica e il processo di trattamento termico previsto—come tempra, ricottura, rinvenimento, brasatura o sinterizzazione—dettano tutti gli altri requisiti.

Ad esempio, la brasatura sotto vuoto per l'unione di assemblaggi complessi richiede un'eccezionale uniformità di temperatura e un vuoto elevato per garantire la purezza del giunto. Al contrario, la sinterizzazione sotto vuoto per la metallurgia delle polveri si concentra sulla creazione di una massa densa e solida in un'atmosfera controllata.

Range e uniformità della temperatura

È necessario selezionare un forno che non solo possa raggiungere la temperatura di processo richiesta, ma anche mantenerla con estrema stabilità. L'uniformità della temperatura in tutta la zona calda è fondamentale per garantire che ogni pezzo di un lotto riceva esattamente lo stesso trattamento.

Una scarsa uniformità può portare a proprietà meccaniche incoerenti, deformazioni e un alto tasso di scarto, in particolare per componenti sensibili aerospaziali o medicali.

Livello di vuoto e controllo dell'atmosfera

Il "vuoto" in un forno a vuoto non è uno stato unico. Il livello di vuoto richiesto—da un vuoto grossolano a un vuoto elevato—dipende dalla sensibilità del materiale all'ossidazione e alla contaminazione. Lo scopo principale del vuoto è rimuovere ossigeno e altri gas reattivi.

Inoltre, i forni moderni offrono un sofisticato controllo dell'atmosfera, consentendo il rifornimento di gas inerti come azoto o argon. Questo è essenziale per il raffreddamento controllato (tempra) per ottenere microstrutture e livelli di durezza specifici.

Scala di produzione: batch o continuo

Il vostro volume di produzione determina il design fondamentale del forno.

- Forni a batch (a lotti): Questi sono il tipo più comune, offrendo grande flessibilità per la lavorazione di diversi tipi di pezzi, dimensioni e processi in cicli separati. Sono ideali per produzioni ad alto mix, basso volume o per officine.

- Forni continui: Questi sistemi sono progettati per produzioni ad alto volume e standardizzate. I pezzi si muovono ininterrottamente attraverso zone di riscaldamento e raffreddamento, massimizzando la produttività e l'efficienza energetica ma offrendo meno flessibilità.

Sistema di raffreddamento e capacità di tempra

Il ciclo di trattamento termico non termina quando viene raggiunta la temperatura massima. La velocità di raffreddamento è altrettanto critica per determinare le proprietà finali del metallo.

Il sistema di tempra del forno, che spesso utilizza gas inerte ad alta pressione, deve essere in grado di raffreddare i pezzi a una velocità controllata per ottenere la durezza desiderata e minimizzare lo stress termico e la deformazione.

I vantaggi strategici della lavorazione sotto vuoto

Comprendere perché i forni a vuoto vengono scelti aiuta a chiarire l'importanza dei fattori di selezione. Il valore risiede nell'ambiente di lavorazione incontaminato che creano.

Purezza e finitura superficiale ineguagliabili

Rimuovendo l'ossigeno, i forni a vuoto prevengono l'ossidazione, la decarburazione e lo scolorimento. Ciò si traduce in pezzi brillanti e puliti che spesso non richiedono operazioni di pulizia secondarie, riducendo i costi di manodopera e materiali.

Questo processo purifica anche la superficie del metallo attraverso il degassaggio, rimuovendo le impurità intrappolate per creare un prodotto finale di qualità superiore.

Proprietà meccaniche superiori e ripetibili

I cicli di riscaldamento e raffreddamento altamente controllati consentono l'ingegnerizzazione precisa della microstruttura di un materiale. Ciò porta a una migliore resistenza, duttilità e vita a fatica.

Poiché il processo è automatizzato e controllato da computer, è altamente ripetibile. Questo garantisce che il primo pezzo e il millesimo pezzo abbiano proprietà identiche, che è un requisito non negoziabile in settori critici come l'industria aerospaziale e automobilistica.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto rappresentano un investimento significativo con specifiche considerazioni operative. Una valutazione obiettiva deve includere le potenziali sfide.

Costo di investimento vs. risparmi operativi

I forni a vuoto hanno un costo iniziale più elevato rispetto a molti forni ad atmosfera tradizionali. Questo investimento deve essere bilanciato con i risparmi operativi a lungo termine derivanti da una maggiore qualità dei pezzi, l'eliminazione della post-lavorazione, la riduzione dei tassi di scarto e un'efficienza energetica superiore.

Complessità e manutenzione

Si tratta di sistemi sofisticati che integrano pompe per alto vuoto, controlli avanzati e robusti sistemi di raffreddamento. Richiedono operatori qualificati e un programma di manutenzione preventiva diligente per garantire prestazioni affidabili e a lungo termine.

Considerazioni sui tempi di ciclo

Per un forno a lotti, il tempo totale del ciclo include il pompaggio fino al livello di vuoto richiesto, il riscaldamento, la permanenza e il raffreddamento. Mentre il riscaldamento e il raffreddamento possono essere rapidi, il tempo complessivo di pompaggio può rendere il ciclo totale più lungo rispetto ad alcuni processi atmosferici. Questa è una ragione fondamentale per cui la produzione ad alto volume tende verso i forni continui.

Fare la scelta giusta per il proprio obiettivo

La vostra decisione finale dovrebbe essere un riflesso diretto del vostro obiettivo operativo primario.

- Se il vostro obiettivo principale è la flessibilità di processo e la varietà dei pezzi: Un forno a lotti offre la versatilità per gestire in modo efficiente lavori e cicli di trattamento diversi.

- Se il vostro obiettivo principale è la produzione ad alto volume e standardizzata: Un forno a vuoto continuo garantirà la migliore produttività e il costo per pezzo più basso su larga scala.

- Se il vostro obiettivo principale è l'unione di assemblaggi complessi e ad alta purezza: Date priorità a un forno progettato specificamente per la brasatura sotto vuoto con eccezionale uniformità di temperatura e capacità di alto vuoto.

- Se il vostro obiettivo principale è la creazione di parti dense da polveri metalliche: Un forno di sinterizzazione sotto vuoto dedicato con un controllo preciso dell'atmosfera è essenziale per raggiungere la densità finale e le proprietà del materiale richieste.

Allineando questi fattori tecnici con i vostri obiettivi di produzione, potete selezionare un forno che diventi un bene strategico piuttosto che un semplice pezzo di attrezzatura.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Materiale e processo | Tipo di lega, processo di trattamento termico (es. tempra, brasatura, sinterizzazione) |

| Intervallo e uniformità della temperatura | Temperatura massima richiesta, stabilità e uniformità in tutta la zona calda |

| Livello di vuoto e controllo dell'atmosfera | Livello di vuoto (da grossolano a elevato), reintegro di gas inerte per la tempra |

| Scala di produzione | Forni a lotti vs. continui in base al volume e alla flessibilità |

| Sistema di raffreddamento | Capacità di tempra con velocità di raffreddamento controllate |

Pronti a ottimizzare il vostro trattamento termico dei metalli con un forno a vuoto di precisione? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i vostri requisiti sperimentali unici. Che siate nell'industria aerospaziale, automobilistica o in altri settori, garantiamo purezza superiore, risultati ripetibili ed efficienza migliorata. Contattateci oggi per discutere come i nostri forni possono elevare la vostra produzione e offrire un valore ineguagliabile!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento