Alla base, la crescita del mercato per la deposizione chimica da vapore assistita da plasma (PECVD) è guidata dalla sua capacità unica di depositare film sottili uniformi e di alta qualità a temperature significativamente inferiori rispetto ai metodi tradizionali. Questa capacità è indispensabile per la produzione di elettronica moderna, celle solari e materiali avanzati, dove il calore danneggerebbe i componenti sottostanti. La domanda incessante di semiconduttori più piccoli e potenti e di tecnologie di energia rinnovabile più efficienti alimenta direttamente l'adozione del PECVD.

Il fattore fondamentale per il PECVD non è solo ciò che fa — depositare film sottili — ma come lo fa. Utilizzando un plasma ricco di energia invece di calore elevato, sblocca possibilità di produzione per dispositivi complessi e sensibili al calore che sono al centro dei settori tecnologici in più rapida crescita di oggi.

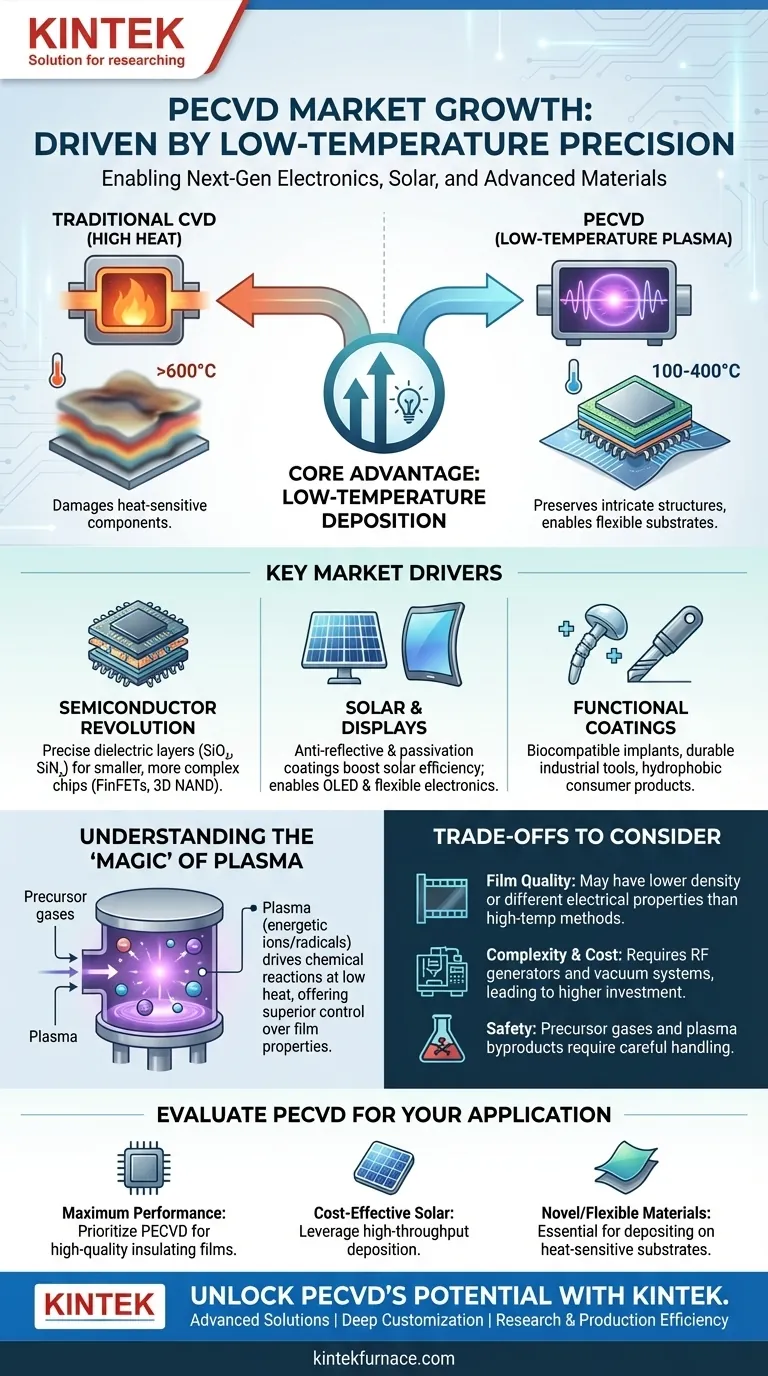

Il Vantaggio Fondamentale: Deposizione a Bassa Temperatura

La caratteristica distintiva del PECVD è il suo funzionamento a bassa temperatura, tipicamente nell'intervallo 100-400°C. Questo contrasta nettamente con la Deposizione Chimica da Vapore (CVD) tradizionale, che può richiedere temperature di 600-900°C o superiori.

Perché la Bassa Temperatura è Importante

Nella fabbricazione di circuiti integrati multistrato, le alte temperature possono causare la diffusione di strati precedentemente depositati, alterarne le proprietà o danneggiarli. Il basso budget termico del PECVD preserva l'integrità di queste intricate strutture, rendendolo essenziale per la produzione avanzata di semiconduttori.

Abilitare Substrati Avanzati

Questo processo a bassa temperatura consente la deposizione su una vasta gamma di materiali che non possono sopportare alte temperature. Ciò include polimeri, plastiche e altri substrati flessibili, aprendo la porta ad applicazioni come l'elettronica flessibile, i display OLED e i rivestimenti ottici specializzati.

Fattori Chiave del Mercato Alimentati dalle Capacità del PECVD

I vantaggi tecnici del PECVD si traducono direttamente in soluzioni per le maggiori sfide in diversi settori in forte crescita.

La Rivoluzione dei Semiconduttori

Man mano che i microchip diventano più piccoli e complessi (ad es. FinFET, 3D NAND), la necessità di una deposizione precisa e a bassa temperatura di film diventa critica. Il PECVD è la tecnologia fondamentale per la deposizione di strati dielettrici essenziali, come il diossido di silicio (SiO₂) e il nitruro di silicio (SiNₓ), che vengono utilizzati per l'isolamento, la passivazione e l'incapsulamento.

L'Ascesa del Solare e dei Display

Nella produzione di celle solari, il PECVD viene utilizzato per depositare rivestimenti antiriflesso in nitruro di silicio e strati di passivazione. Questi film aumentano drasticamente la quantità di luce che la cella può assorbire e convertire in elettricità, aumentando direttamente l'efficienza e rendendo l'energia solare più competitiva.

Rivestimenti Protettivi e Funzionali

Oltre all'elettronica, il PECVD viene utilizzato per creare rivestimenti altamente durevoli e specializzati. Ciò include rivestimenti biocompatibili per impianti medici, strati resistenti all'usura per utensili industriali e rivestimenti idrofobici per prodotti di consumo.

Comprendere le Sfumature Tecniche

La "magia" del PECVD risiede nell'uso del plasma per guidare la reazione chimica.

Il Ruolo del Plasma

Invece di affidarsi all'energia termica per scomporre i gas precursori, il PECVD utilizza un campo elettromagnetico (tipicamente a radiofrequenza) per creare un plasma. Questo plasma è uno stato della materia altamente energetico contenente ioni e radicali che sono molto più reattivi delle molecole di gas iniziali.

Controllo e Flessibilità

Questo processo basato sul plasma fornisce un controllo eccezionale. Come notato nel materiale di riferimento, regolando la densità del plasma e altri parametri, gli ingegneri possono affinare le proprietà del film depositato, come la sua densità, lo stress e l'indice ottico. Operare a pressioni più basse migliora anche la direzionalità della deposizione del film, il che è fondamentale per rivestire uniformemente strutture 3D complesse.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Considerazioni sulla Qualità del Film

I film PECVD spesso incorporano idrogeno o altri sottoprodotti dai gas precursori, il che a volte può portare a una minore densità del film o a diverse proprietà elettriche rispetto ai film cresciuti a temperature più elevate (ad es. tramite CVD a Bassa Pressione). Per alcune applicazioni specifiche, questo può essere un fattore critico.

Complessità e Costo dell'Attrezzatura

Un sistema PECVD è più complesso di un forno CVD termico standard. Richiede generatori di potenza RF, reti di adattamento e sofisticati sistemi a vuoto, il che comporta maggiori investimenti di capitale e costi di manutenzione.

Contaminazione Chimica e Sicurezza

I gas precursori utilizzati nel PECVD (come il silano e l'ammoniaca) sono spesso pericolosi. L'ambiente al plasma può anche creare sottoprodotti chimici reattivi che devono essere gestiti e scaricati in sicurezza, aggiungendo complessità ai requisiti dell'impianto.

Come Valutare il PECVD per la Tua Applicazione

La scelta della tecnologia di deposizione giusta dipende interamente dal tuo obiettivo finale e dai vincoli del materiale.

- Se il tuo obiettivo principale è la massima performance dei dispositivi a semiconduttore: Dai la priorità al PECVD per la sua capacità di depositare film isolanti di alta qualità a basse temperature, essenziale per proteggere l'architettura complessa di chip logici e di memoria avanzati.

- Se il tuo obiettivo principale è la produzione economica di celle solari: Sfrutta il PECVD per la sua deposizione ad alto rendimento di strati antiriflesso e di passivazione in nitruro di silicio per aumentare direttamente l'efficienza delle celle e ridurre il costo per watt.

- Se il tuo obiettivo principale è creare rivestimenti su materiali nuovi o flessibili: Il PECVD è il tuo strumento essenziale, poiché la sua natura a bassa temperatura è spesso l'unica strada percorribile per depositare film funzionali su substrati sensibili al calore come i polimeri.

In definitiva, comprendere il vantaggio fondamentale del PECVD della lavorazione a bassa temperatura è la chiave per sbloccare il suo potenziale per le tecnologie di prossima generazione.

Tabella riassuntiva:

| Fattore chiave | Descrizione |

|---|---|

| Deposizione a bassa temperatura | Consente la lavorazione di materiali sensibili al calore come polimeri e semiconduttori avanzati senza danni. |

| Domanda di semiconduttori | Alimenta la necessità di film dielettrici precisi in microchip e dispositivi di memoria più piccoli e potenti. |

| Efficienza energetica solare | Utilizzato per rivestimenti antiriflesso e di passivazione per aumentare l'assorbimento della luce e la conversione di energia elettrica. |

| Elettronica flessibile | Permette la deposizione su substrati come la plastica per display OLED e rivestimenti ottici specializzati. |

| Rivestimenti protettivi | Applicato in impianti medicali, utensili industriali e prodotti di consumo per durabilità e funzionalità. |

Sblocca il potenziale del PECVD per il tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, sia per semiconduttori, celle solari o materiali flessibili. Contattaci oggi per discutere come possiamo migliorare la tua ricerca e l'efficienza di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas