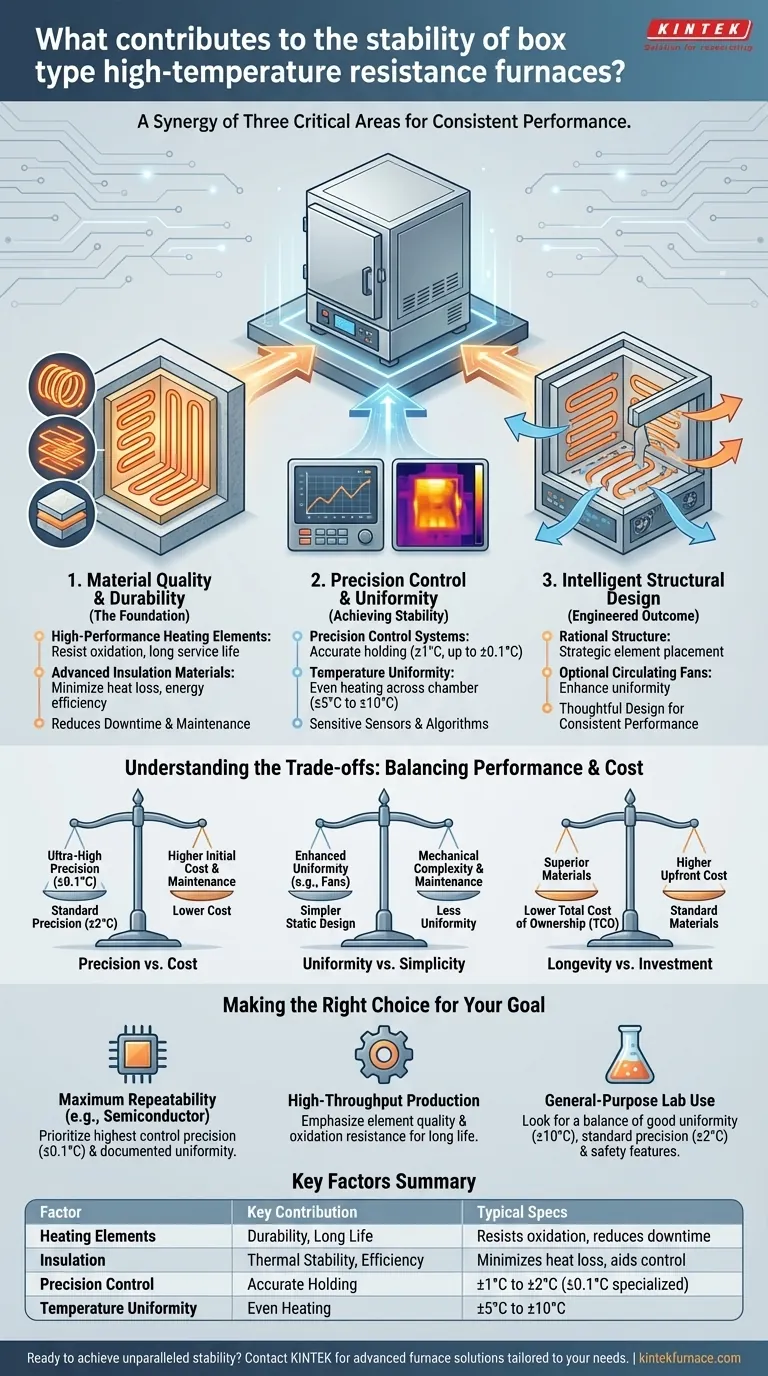

In sostanza, la stabilità di un forno a resistenza ad alta temperatura a camera non è il risultato di un singolo componente, ma una sinergia tra tre aree critiche: la durabilità dei suoi materiali principali, la precisione del suo sistema di controllo della temperatura e l'intelligenza del suo design strutturale. Questi elementi lavorano in concerto per garantire prestazioni termiche costanti, affidabilità operativa e una lunga durata.

La vera stabilità del forno è un risultato ingegneristico. Emerge quando materiali di alta qualità, sistemi di controllo precisi e un design accurato convergono per creare un ambiente che non è solo caldo, ma anche costantemente e uniformemente caldo, ciclo dopo ciclo.

Le Fondamenta: Qualità e Durabilità dei Materiali

La stabilità e l'affidabilità a lungo termine di qualsiasi forno ad alta temperatura iniziano con i materiali fondamentali utilizzati nella sua costruzione. Una scarsa qualità qui comprometterà tutte le altre caratteristiche.

Elementi Riscaldanti ad Alte Prestazioni

Gli elementi riscaldanti sono il cuore del forno. Gli elementi realizzati con leghe di alta qualità mostrano una resistenza superiore sia alle temperature estreme che all'ossidazione.

Questa durabilità è ciò che consente un funzionamento continuo e a lungo termine senza degrado, traducendosi direttamente in una maggiore durata e tempi di inattività di produzione ridotti.

Materiali Isolanti Avanzati

Un isolamento efficace è cruciale per mantenere un ambiente interno stabile. Materiali isolanti di alta qualità minimizzano la perdita di calore, il che migliora l'efficienza energetica.

Ancor più importante, prevenendo la dispersione termica, un isolamento di qualità aiuta il sistema di controllo a mantenere una temperatura impostata con meno sforzo, contribuendo significativamente alla stabilità termica complessiva.

Raggiungere la Stabilità Termica: Controllo e Uniformità

Mentre i materiali forniscono il potenziale per la stabilità, sono il sistema di controllo e il design fisico a realizzarla. Questi due aspetti determinano con quale precisione e uniformità il calore viene gestito all'interno della camera.

Sistemi di Controllo della Temperatura di Precisione

I forni moderni sono dotati di sistemi di controllo della temperatura ad alta precisione che si basano su sensori sensibili e algoritmi sofisticati.

Questi sistemi possono tipicamente raggiungere un'accuratezza di controllo di ±1°C a ±2°C, assicurando che il forno mantenga la temperatura target con una deviazione minima. Per processi altamente sensibili come la ricottura dei semiconduttori, modelli specializzati possono persino raggiungere un'accuratezza di ±0.1°C.

L'Importanza dell'Uniformità della Temperatura

L'uniformità della temperatura si riferisce alla costanza della temperatura attraverso l'intera camera del forno. È distinta dalla precisione di controllo, che misura la temperatura in un singolo punto.

L'uniformità si ottiene attraverso una struttura razionale del forno, il posizionamento strategico degli elementi riscaldanti e talvolta l'uso di ventilatori di circolazione. Un forno ben progettato mantiene l'uniformità della temperatura entro ±5°C a ±10°C, garantendo che ogni parte del pezzo sia riscaldata uniformemente.

Comprendere i Compromessi: Precisione vs. Costo

Raggiungere la massima stabilità implica bilanciare i requisiti di prestazione con i vincoli pratici. Non tutte le applicazioni richiedono la specifica più alta possibile in ogni categoria.

Il Costo dell'Ultra-Alta Precisione

Perseguire un'accuratezza estrema nel controllo della temperatura (come ±0.1°C) richiede sensori, controllori e calibrazione più avanzati. Questo aumenta significativamente il costo iniziale e può aggiungere complessità alla manutenzione. Per molte applicazioni di trattamento termico, un'accuratezza standard di ±2°C è più che sufficiente.

Uniformità vs. Semplicità

Caratteristiche che migliorano l'uniformità, come i ventilatori di circolazione interni, sono molto efficaci ma introducono complessità meccanica. Un ventilatore è una parte mobile che richiede manutenzione e può essere un punto di guasto, un compromesso rispetto al design più semplice e statico di un forno di base.

Durata del Materiale vs. Investimento Iniziale

Investire in elementi riscaldanti e materiali isolanti superiori richiede un costo iniziale più elevato. Tuttavia, questo investimento si traduce tipicamente in un costo totale di proprietà inferiore, riducendo drasticamente la frequenza di manutenzione, la sostituzione degli elementi e i costosi tempi di inattività della produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il forno giusto richiede di abbinare le sue caratteristiche di stabilità alle tue esigenze di processo specifiche.

- Se il tuo focus principale è la massima ripetibilità del processo (ad esempio, semiconduttori o aerospaziale): Prioritizza l'uniformità della temperatura documentata e la più alta precisione di controllo possibile (±0.1°C).

- Se il tuo focus principale è la produzione continua ad alta produttività: Sottolinea la qualità e la resistenza all'ossidazione degli elementi riscaldanti e dell'isolamento per garantire una lunga durata.

- Se il tuo focus principale è l'uso di laboratorio generico con varie attività: Cerca un equilibrio tra buona uniformità (±10°C), precisione standard (±2°C) e robuste caratteristiche di sicurezza come gli allarmi di sovratemperatura.

Comprendendo questi fattori contribuenti, puoi selezionare un forno che non è solo un'attrezzatura, ma uno strumento stabile e affidabile per raggiungere i tuoi obiettivi.

Tabella Riepilogativa:

| Fattore | Contributo Chiave | Specifiche Tipiche |

|---|---|---|

| Elementi Riscaldanti ad Alte Prestazioni | Durabilità, lunga durata | Resiste all'ossidazione, riduce i tempi di inattività |

| Materiali Isolanti Avanzati | Stabilità termica, efficienza energetica | Minimizza la perdita di calore, facilita il controllo |

| Controllo di Precisione della Temperatura | Mantenimento accurato della temperatura | ±1°C a ±2°C (fino a ±0.1°C per modelli specializzati) |

| Uniformità della Temperatura | Riscaldamento uniforme in tutta la camera | ±5°C a ±10°C |

Pronto a raggiungere una stabilità ineguagliabile nel tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD—è completata da forti capacità di personalizzazione profonda per soddisfare precisamente requisiti sperimentali unici. Che tu sia nel settore dei semiconduttori, aerospaziale o della ricerca generale, i nostri forni garantiscono prestazioni termiche affidabili ed efficienza a lungo termine. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi specifici e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido