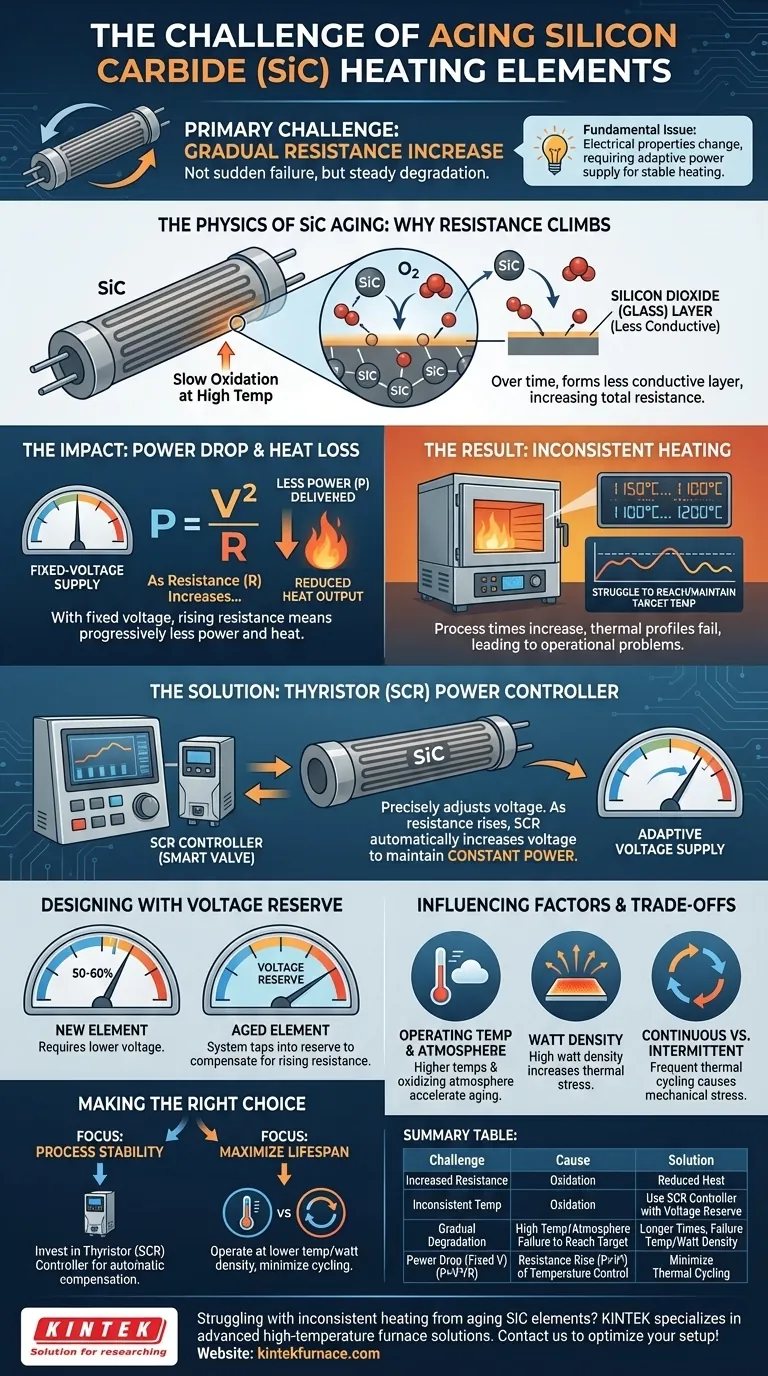

La sfida principale associata all'invecchiamento degli elementi riscaldanti in Carburo di Silicio (SiC) è che la loro resistenza elettrica aumenta costantemente nel tempo. Questo non è un guasto improvviso, ma un degrado graduale che, se non gestito, causerà una progressiva diminuzione dell'emissione di calore e porterà a temperature del forno incoerenti.

Il problema fondamentale non è che gli elementi si esauriscono semplicemente, ma che le loro proprietà elettriche cambiano. Questa resistenza crescente richiede un alimentatore in grado di compensare per mantenere una potenza costante e garantire un riscaldamento stabile e affidabile durante tutta la vita utile dell'elemento.

La Fisica dell'Invecchiamento del SiC: Aumento della Resistenza

Perché la Resistenza Aumenta

L'aumento della resistenza è una conseguenza naturale della lenta ossidazione del materiale alle alte temperature operative. Il carburo di silicio reagisce con l'ossigeno nell'atmosfera del forno per formare un sottile strato di biossido di silicio (vetro), che è meno conduttivo elettricamente.

Nel corso di centinaia o migliaia di ore, questo processo modifica gradualmente le caratteristiche elettriche complessive dell'elemento, facendone aumentare la resistenza totale.

L'Impatto sulla Potenza Erogata

Il calore è un risultato diretto della potenza elettrica. Secondo la formula fondamentale P = V²/R (Potenza = Tensione² / Resistenza), la potenza è inversamente proporzionale alla resistenza quando la tensione è costante.

Poiché la resistenza (R) dell'elemento aumenta con l'età, un alimentatore a tensione fissa erogherà progressivamente meno potenza (P). Ciò si traduce direttamente in una minore generazione di calore.

Il Risultato: Perdita del Controllo della Temperatura

Questa caduta di potenza significa che il forno avrà difficoltà a raggiungere o mantenere la temperatura impostata. Il processo potrebbe richiedere più tempo o potrebbe non riuscire affatto a raggiungere il profilo termico richiesto.

Questo "riscaldamento incoerente" è il problema operativo finale che deriva dal naturale processo di invecchiamento dell'elemento.

Gestire il Processo di Invecchiamento

Il Limite di un Alimentatore Fisso

Un semplice trasformatore a tensione fissa è inadeguato per gli elementi in SiC a lungo termine. Non può adattarsi alla crescente resistenza dell'elemento, portando direttamente al calo di potenza descritto sopra.

La Soluzione: Il Controllore a Tiristore (SCR)

I sistemi moderni risolvono questo problema utilizzando un controllore di potenza basato su tiristori, spesso chiamato SCR (Silicon Controlled Rectifier).

Un SCR agisce come una valvola sofisticata e ad alta velocità per l'elettricità. Può regolare con precisione la tensione fornita all'elemento riscaldante. Man mano che la resistenza dell'elemento aumenta, l'SCR aumenta automaticamente la tensione per mantenere una potenza costante, garantendo che il calore rimanga stabile.

Progettazione con Riserva di Tensione

Affinché ciò funzioni, il sistema deve essere progettato con una riserva di tensione. Un nuovo elemento in SiC potrebbe richiedere solo il 50-60% della tensione massima disponibile dell'alimentatore.

Ciò lascia una "riserva" di tensione a cui il controllore SCR può attingere durante la vita dell'elemento, aumentandola secondo necessità per compensare la crescente resistenza.

Comprendere i Compromessi e i Fattori Influenzanti

Temperatura Operativa e Atmosfera

Il tasso di invecchiamento non è fisso. È accelerato da temperature operative più elevate e atmosfere ossidanti, che velocizzano la formazione di biossido di silicio.

Densità di Watt

La densità di watt è la quantità di potenza irradiata per unità di superficie dell'elemento. Far funzionare gli elementi a una densità di watt molto elevata sottopone il materiale a uno stress termico maggiore, riducendone la vita utile effettiva.

Uso Continuo vs. Intermittente

I cicli termici frequenti (riscaldamento e raffreddamento) sono più dannosi per gli elementi in SiC rispetto al funzionamento continuo. L'espansione e la contrazione creano stress meccanico che può esacerbare il processo di invecchiamento e portare a un guasto prematuro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per gestire correttamente i tuoi elementi riscaldanti in SiC, devi allineare la tua strategia operativa con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la stabilità del processo e un rigoroso controllo della temperatura: Investi in un controllore di potenza SCR a innesco ad angolo di fase di alta qualità progettato per compensare automaticamente l'invecchiamento dell'elemento.

- Se il tuo obiettivo principale è massimizzare la durata dell'elemento: Operare alla temperatura e alla densità di watt più basse efficaci per il tuo processo e ridurre al minimo i cicli termici non necessari.

Comprendere e gestire attivamente questa caratteristica di invecchiamento la trasforma da problema a un aspetto prevedibile della manutenzione del forno.

Tabella Riassuntiva:

| Sfida | Causa | Impatto | Soluzione |

|---|---|---|---|

| Aumento della resistenza elettrica | Ossidazione che forma uno strato di biossido di silicio | Riduzione dell'emissione di calore, temperature incoerenti | Utilizzare un controllore a tiristore (SCR) con riserva di tensione |

| Degrado graduale nel tempo | Alte temperature operative, atmosfere ossidanti | Tempi di processo più lunghi, impossibilità di raggiungere la temperatura impostata | Operare a temperature e densità di watt inferiori |

| Calo di potenza con tensione fissa | Aumento della resistenza secondo la formula P = V²/R | Perdita del controllo della temperatura | Ridurre al minimo i cicli termici per una maggiore durata |

Stai riscontrando problemi di riscaldamento incoerente dagli elementi in SiC che invecchiano? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate per diversi laboratori. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura prestazioni stabili e affidabili: contattaci oggi per discutere come possiamo ottimizzare la tua configurazione del forno!

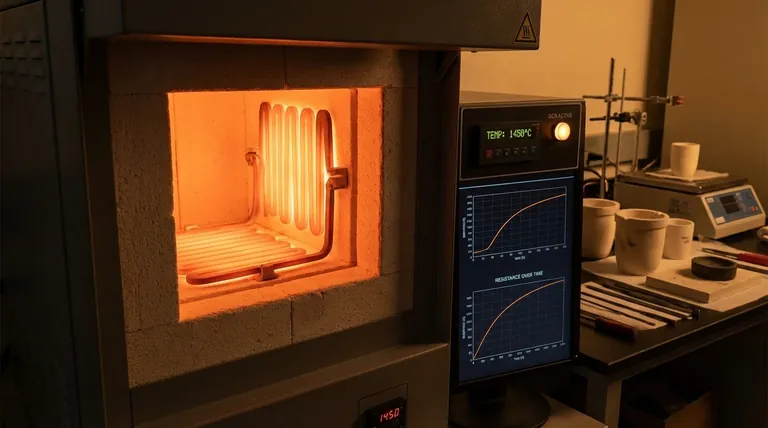

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido