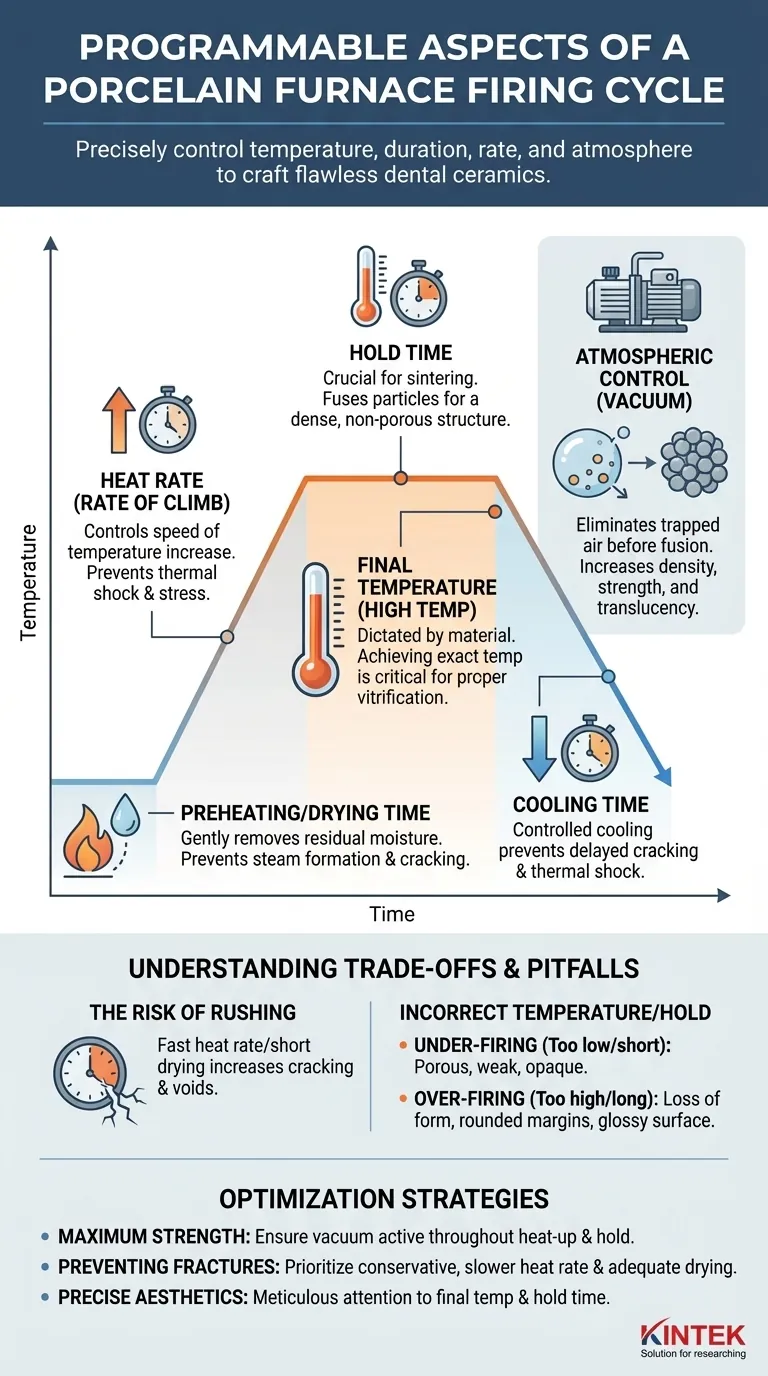

In breve, quasi ogni aspetto critico del ciclo di cottura di un forno per porcellana è programmabile. È possibile controllare con precisione le temperature, la durata di ogni fase, la velocità di variazione della temperatura e l'ambiente atmosferico per soddisfare perfettamente i requisiti di qualsiasi ceramica dentale con cui si sta lavorando.

La possibilità di programmare il ciclo di cottura non è solo una funzione; è il meccanismo centrale che consente al tecnico dentale di controllare le proprietà fisiche ed estetiche di un restauro in ceramica. Padroneggiare questi parametri è la chiave per trasformare la polvere di porcellana grezza in un prodotto finale forte, denso e realistico.

Analisi del Ciclo di Cottura: Parametri Chiave Programmabili

Un ciclo di cottura è un viaggio termico attentamente coreografato. Ogni fase programmabile serve a uno scopo distinto per garantire che il restauro finale sia privo di difetti e soddisfi un elevato standard estetico.

Controllo della Temperatura: La Base della Sinterizzazione

Il parametro più fondamentale è la temperatura. È necessario programmare la temperatura finale o "alta" che il forno raggiungerà.

Questa temperatura è dettata interamente dallo specifico materiale ceramico utilizzato, che si tratti di un opacizzante, di porcellana per dentina, di una vetrina o di un materiale che richiede cristallizzazione. Raggiungere questa temperatura esatta è fondamentale per ottenere una corretta sinterizzazione (vetrificazione).

Gestione del Tempo: Controllare il Viaggio Termico

Il modo in cui il forno raggiunge e lascia la sua alta temperatura è altrettanto importante della temperatura stessa. Questo è controllato da una serie di parametri basati sul tempo.

- Tempo di Preriscaldamento/Asciugatura: Questa fase iniziale a bassa temperatura è programmata per rimuovere delicatamente e completamente l'umidità residua dall'accumulo di porcellana. Saltare questa fase o farla troppo velocemente può causare la formazione di vapore all'interno, portando a "scoppiettii" o crepe.

- Velocità di Riscaldamento (Velocità di Salita): Questa impostazione controlla la rapidità con cui aumenta la temperatura, tipicamente misurata in gradi al minuto. Una velocità di riscaldamento controllata previene lo shock termico, che può causare stress e fratture nella ceramica.

- Tempo di Mantenimento: Una volta che il forno raggiunge la temperatura alta programmata, il tempo di mantenimento ne determina la durata. È qui che avviene il cruciale processo di sinterizzazione, poiché le particelle di porcellana si fondono insieme per creare una struttura densa e non porosa.

- Tempo di Raffreddamento: Proprio come per il riscaldamento, anche il raffreddamento deve essere controllato. Alcuni forni consentono velocità di raffreddamento programmate per prevenire lo shock termico durante la discesa, riducendo al minimo il rischio di crepe ritardate.

Controllo dell'Atmosfera: Il Ruolo del Vuoto

Molti forni moderni funzionano sotto vuoto per una parte significativa del ciclo. È possibile programmare con precisione quando la pompa del vuoto si accende e quando viene rilasciata.

Lo scopo del vuoto è rimuovere l'aria intrappolata tra le particelle di porcellana prima che si fondano. Ciò elimina le bolle, aumenta drasticamente la densità e la resistenza finale del restauro e ne migliora le proprietà ottiche e la traslucenza.

Comprendere i Compromessi e le Insidie Comuni

Sebbene i programmi preimpostati siano un punto di partenza affidabile, comprendere le conseguenze dei parametri errati è fondamentale per la risoluzione dei problemi e per il lavoro personalizzato.

Il Rischio di Affrettare il Ciclo

L'utilizzo di una velocità di riscaldamento troppo rapida o di un tempo di asciugatura troppo breve può far risparmiare tempo, ma aumenta drasticamente il rischio di crepe e vuoti interni dovuti a vapore intrappolato e shock termico.

Temperatura o Tempo di Mantenimento Errati

La sottocottura (temperatura troppo bassa o tempo di mantenimento troppo breve) si traduce in una sinterizzazione incompleta. Il restauro sarà poroso, debole, opaco e non avrà la tonalità desiderata.

La sovracottura (temperatura troppo alta o tempo di mantenimento troppo lungo) fa sì che la ceramica inizi a fluire (flusso piroplastico). Ciò porta a una perdita della forma anatomica, margini arrotondati e una superficie innaturalmente lucida o "vetrosa" priva di texture.

Gestione Errata del Vuoto

Rilasciare il vuoto troppo presto nel ciclo, prima che la porcellana si sia fusa adeguatamente, consentirà all'aria di rientrare creando porosità. La cottura senza vuoto si tradurrà in un restauro debole e opaco.

Ottimizzare il Programma di Cottura

Utilizza le istruzioni del produttore per una data ceramica come base di partenza, ma regola in base alle tue osservazioni e ai tuoi obiettivi.

- Se la tua priorità principale è la massima resistenza e densità: Assicurati che il tuo programma includa un ciclo di vuoto adeguato che sia attivo durante il riscaldamento e il tempo di mantenimento, rilasciandolo appena prima che inizi il raffreddamento.

- Se la tua priorità principale è prevenire le fratture: Dai priorità a una velocità di riscaldamento conservativa e più lenta e prevedi un tempo di asciugatura adeguato, specialmente con restauri più grandi o più spessi.

- Se la tua priorità principale è ottenere un'estetica precisa: Presta meticolosa attenzione alla temperatura finale e al tempo di mantenimento, poiché questi hanno il maggiore impatto sulla texture superficiale, sulla traslucenza e sulla vitalità.

Padroneggiare questi parametri trasforma il forno da un semplice forno a uno strumento di precisione per creare restauri eccezionali e duraturi.

Tabella Riassuntiva:

| Parametro Programmabile | Scopo | Impatto sul Restauro |

|---|---|---|

| Controllo della Temperatura | Ottenere una sinterizzazione precisa per la fusione del materiale | Garantisce resistenza, densità e tonalità corretta |

| Tempo di Preriscaldamento/Asciugatura | Rimuovere l'umidità per prevenire crepe | Evita difetti interni come scoppiettii o vuoti |

| Velocità di Riscaldamento | Controllare l'aumento della temperatura per prevenire shock termico | Riduce il rischio di fratture e stress |

| Tempo di Mantenimento | Permettere la sinterizzazione ad alta temperatura | Crea una struttura densa e non porosa |

| Tempo di Raffreddamento | Gestire la diminuzione della temperatura per evitare crepe ritardate | Mantiene integrità e forma |

| Controllo Atmosferico (Vuoto) | Eliminare le bolle d'aria per migliori proprietà ottiche | Aumenta la traslucenza e la resistenza |

Pronto ad elevare le capacità del tuo laboratorio dentistico con forni per porcellana di precisione? In KINTEK, sfruttiamo una ricerca e sviluppo eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori dentistici. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali e di restauro uniche. Ottieni risultati superiori in termini di resistenza, estetica ed efficienza: contattaci oggi per discutere di come i nostri forni possono trasformare il tuo flusso di lavoro e fornire ceramiche dentali impeccabili!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità