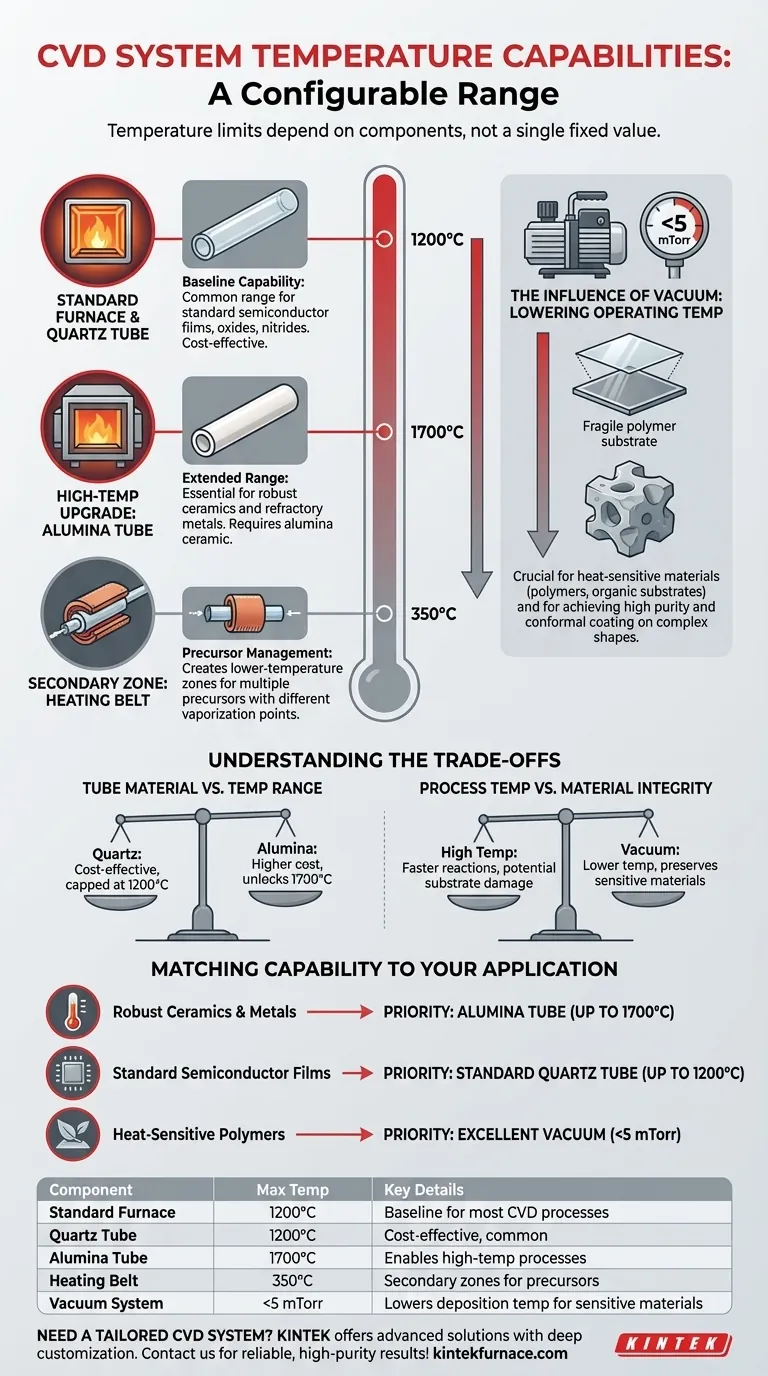

In breve, la temperatura massima di un sistema di deposizione chimica da vapore (CVD) non è un valore unico ma dipende dalla sua configurazione. I forni standard con tubi di processo al quarzo possono raggiungere i 1200°C, mentre la sostituzione con un tubo in allumina può aumentare questa capacità fino a 1700°C. Inoltre, elementi riscaldanti secondari, come una fascia riscaldante, possono creare zone di temperatura separate fino a 350°C per la gestione dei precursori.

La vera capacità termica di un sistema CVD è definita dai suoi componenti, in primo luogo dal materiale del tubo di processo, e dalla sua capacità di utilizzare il vuoto per abbassare la temperatura di deposizione richiesta per i materiali sensibili.

Fattori che Definiscono la Capacità Termica

Per comprendere appieno le prestazioni termiche di un sistema CVD, è necessario guardare oltre la classificazione massima del forno e considerare i componenti chiave che ne determinano l'intervallo operativo pratico.

Il Limite del Forno Centrale

L'elemento riscaldante primario, il forno, è tipicamente progettato per una temperatura massima di 1200°C. Questo funge da capacità di base per la maggior parte dei processi CVD standard.

Il Ruolo Critico del Tubo di Processo

Il materiale del tubo posizionato all'interno del forno è il fattore più significativo.

- Tubi al Quarzo: Sono comuni e possono operare in sicurezza fino a 1200°C, corrispondendo al limite standard del forno.

- Tubi in Allumina: Per i processi che richiedono temperature più elevate, è necessario un tubo in ceramica di allumina. Ciò consente di estendere la temperatura operativa massima del sistema fino a 1700°C.

Creazione di Zone di Calore Secondarie

Per i processi che coinvolgono più precursori con diversi punti di vaporizzazione, è possibile aggiungere una fascia riscaldante supplementare. Questa fascia avvolge le linee del gas all'esterno del forno principale e può creare una zona separata a temperatura più bassa fino a 350°C per preriscaldare un secondo precursore.

Temperatura Operativa vs. Temperatura Massima

La temperatura massima raggiungibile è solo una parte della storia. La vera forza di un sistema CVD risiede nel suo controllo preciso su un ampio intervallo, anche a temperature molto più basse.

L'Influenza del Vuoto

I sistemi CVD sono dotati di pompe per il vuoto, che raggiungono una pressione di base inferiore a 5 mTorr. Riducendo la pressione del sistema, è possibile abbassare la temperatura richiesta affinché avvengano le reazioni chimiche.

Questo principio è cruciale quando si lavora con materiali sensibili al calore le cui proprietà strutturali o chimiche sarebbero compromesse ad alte temperature.

Perché Purezza e Controllo Sono Importanti

Il controllo preciso della temperatura, unito alla gestione del flusso di gas e della pressione, è ciò che abilita i vantaggi chiave della CVD. Questo controllo è direttamente responsabile della produzione di film con una purezza eccezionalmente elevata (spesso >99,995%) e uno spessore uniforme.

Poiché i reagenti sono allo stato gassoso, possono fluire attorno e rivestire geometrie complesse e irregolari con uno strato altamente conforme, un risultato difficile da ottenere con metodi di deposizione a linea di vista.

Comprendere i Compromessi

La scelta della configurazione corretta implica il bilanciamento di requisiti contrastanti. Comprendere questi compromessi è essenziale per un processo di successo.

Materiale del Tubo vs. Intervallo di Temperatura

La scelta è semplice ma critica: l'utilizzo di un tubo di quarzo standard è economicamente vantaggioso ed è sufficiente per molte applicazioni, ma limita il processo a 1200°C. Se i vostri materiali lo richiedono, dovete investire in un tubo in allumina più costoso per sbloccare l'intervallo di 1700°C.

Temperatura di Processo vs. Integrità del Materiale

Sebbene le alte temperature possano aumentare le velocità di reazione, possono anche danneggiare il substrato sottostante. È sempre necessario valutare la necessità di un'alta temperatura di deposizione rispetto alla stabilità termica del materiale che si sta rivestendo. Sfruttare la capacità di vuoto del sistema è il metodo principale per risolvere questo conflitto.

Abbinare la Capacità Termica alla Tua Applicazione

Il tuo obiettivo specifico determinerà la configurazione di sistema necessaria.

- Se la tua attenzione principale è la deposizione di ceramiche robuste o metalli refrattari: Devi dare priorità a un sistema che supporti un tubo di processo in allumina per raggiungere in sicurezza temperature fino a 1700°C.

- Se la tua attenzione principale è sui film semiconduttori standard, ossidi o nitruri: Un sistema standard con un tubo di quarzo capace di 1200°C è tipicamente sufficiente e la configurazione più comune.

- Se la tua attenzione principale è il rivestimento di polimeri o substrati organici sensibili al calore: La tua priorità dovrebbe essere un eccellente controllo del vuoto (<5 mTorr), che ti consente di abbassare significativamente le temperature di deposizione e preservare il tuo materiale.

In definitiva, la selezione del sistema CVD corretto consiste nell'abbinare le sue specifiche capacità termiche e di vuoto alle esigenze precise dei vostri materiali e del risultato desiderato.

Tabella Riassuntiva:

| Componente | Temperatura Massima | Dettagli Chiave |

|---|---|---|

| Forno Standard | 1200°C | Base per la maggior parte dei processi CVD |

| Tubo al Quarzo | 1200°C | Economico, comune per applicazioni standard |

| Tubo in Allumina | 1700°C | Abilita processi ad alta temperatura per ceramiche e metalli |

| Fascia Riscaldante | 350°C | Crea zone secondarie per la gestione dei precursori |

| Sistema a Vuoto | <5 mTorr | Abbassa la temperatura di deposizione per materiali sensibili |

Hai bisogno di un sistema CVD personalizzato per le esigenze di temperatura uniche del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, è potenziata da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali, sia che tu stia lavorando con polimeri sensibili al calore o ceramiche ad alta temperatura. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di deposizione con risultati affidabili e di elevata purezza!

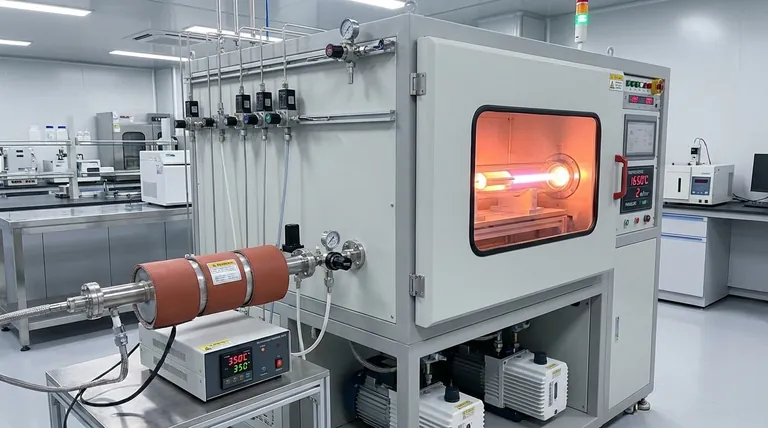

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati