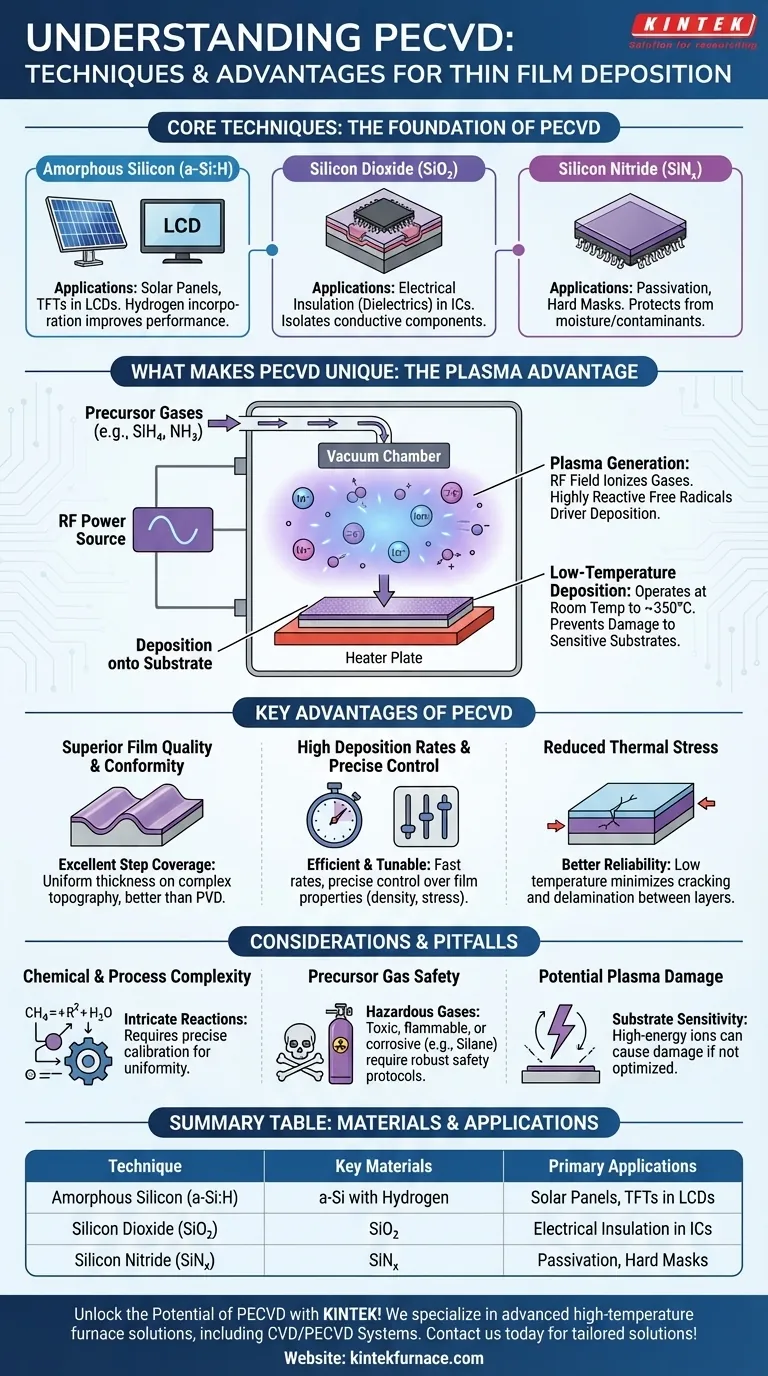

Alla base, la Deposizione Chimica da Vapore potenziata al Plasma (PECVD) è un processo che supporta la deposizione di diversi film sottili critici per la microfabbricazione. Le tecniche primarie prevedono la creazione di strati di silicio amorfo (a-Si), diossido di silicio (SiO₂) e nitruro di silicio (SiNₓ). Questi sono materiali fondamentali per la produzione di semiconduttori, celle solari e vari dispositivi elettronici.

Il valore essenziale della PECVD non risiede solo nei materiali che può depositare, ma in come raggiunge la deposizione. Utilizzando il plasma per energizzare i gas precursori, la PECVD consente la creazione di film sottili uniformi e di alta qualità a temperature significativamente più basse rispetto ai metodi termici tradizionali, rendendola compatibile con substrati sensibili.

Cosa rende unica la tecnica PECVD?

Comprendere la PECVD richiede di guardare oltre i film risultanti e di concentrarsi sul processo stesso. I suoi distinti vantaggi derivano dall'uso del plasma anziché del calore elevato per guidare le reazioni chimiche.

Il ruolo del plasma

La PECVD introduce gas precursori in una camera a vuoto e quindi utilizza un campo elettrico a radiofrequenza (RF) per ionizzarli, creando un plasma luminescente.

Questo plasma contiene radicali liberi altamente reattivi. Queste particelle energizzate sono ciò che guida la deposizione sul substrato, anziché basarsi unicamente sull'energia termica.

Deposizione a bassa temperatura

Questo è il vantaggio più significativo della tecnica. Mentre la Deposizione Chimica da Vapore (CVD) convenzionale richiede temperature molto elevate (spesso >600°C), la PECVD può operare da temperatura ambiente a circa 350°C.

Questo basso budget termico previene danni ai componenti o substrati sottostanti che non possono resistere a temperature elevate, come plastiche, certi metalli o strati di dispositivi precedentemente fabbricati.

Configurazione del sistema distinta

Un sistema PECVD è progettato specificamente per questo processo al plasma. Si differenzia dagli altri metodi di deposizione come la Deposizione Fisica da Vapore (PVD) per i suoi componenti chiave.

Questi includono una fonte di alimentazione RF specializzata per generare il plasma, sistemi di distribuzione del gas precisi per l'erogazione dei precursori e pompe a vuoto capaci di mantenere le basse pressioni richieste per un plasma stabile.

Uno sguardo più da vicino alle tecniche di deposizione principali

Il processo unico della PECVD la rende ideale per depositare tipi specifici di film che sono critici nell'elettronica moderna.

Deposizione di silicio amorfo (a-Si:H)

Questa tecnica è ampiamente utilizzata nella produzione di pannelli solari e dei transistor a film sottile (TFT) presenti negli schermi LCD. Il processo al plasma consente l'incorporazione di idrogeno nel film di silicio amorfo, che "passiva" i difetti e migliora le prestazioni elettroniche.

Deposizione di diossido di silicio (SiO₂)

La PECVD è utilizzata per far crescere film di diossido di silicio di alta qualità che fungono da eccellenti isolanti elettrici (dielettrici). Questi strati sono cruciali per isolare i componenti conduttivi l'uno dall'altro all'interno di un circuito integrato.

Deposizione di nitruro di silicio (SiNₓ)

I film di nitruro di silicio sono apprezzati per la loro densità e stabilità chimica. Sono principalmente utilizzati come strato di passivazione per proteggere la superficie di un microchip dall'umidità e dai contaminanti, o come maschera dura per successivi passaggi di incisione. Il processo a bassa temperatura previene stress e danni al dispositivo sottostante.

Comprendere i vantaggi chiave

La natura a bassa temperatura e guidata dal plasma della PECVD si traduce in numerosi benefici tangibili per la fabbricazione di dispositivi.

Qualità e conformità del film superiori

La PECVD offre un'eccellente copertura di gradino, il che significa che può depositare un film di spessore uniforme su superfici con topografia complessa e non piatta. Questa "conformabilità" è molto migliore rispetto ai metodi a linea di vista come la PVD.

Elevati tassi di deposizione e controllo

Il processo al plasma è altamente efficiente, consentendo rapidi tassi di deposizione che migliorano la produttività manifatturiera. Inoltre, parametri come il flusso di gas, la pressione e la potenza RF consentono un controllo preciso sulle proprietà del film depositato, come la sua densità, l'indice di rifrazione e lo stress.

Riduzione dello stress termico

Quando si stratificano materiali con diversi coefficienti di espansione termica, la lavorazione ad alta temperatura può causare crepe o delaminazione dei film durante il raffreddamento. La natura a bassa temperatura della PECVD riduce drasticamente questo stress termico, portando a una migliore affidabilità del dispositivo e qualità di legame.

Trappole comuni e considerazioni

Sebbene potente, la tecnica PECVD non è priva di complessità e richiede un'attenta gestione per ottenere risultati ottimali.

Complessità chimica e di processo

L'ambiente del plasma implica intricate reazioni chimiche che possono essere più difficili da modellare e controllare rispetto ai processi puramente termici. Ottenere uniformità del film e proprietà ripetibili richiede una calibrazione precisa del sistema.

Sicurezza del gas precursore

I gas utilizzati nella PECVD, come il silano (SiH₄) e l'ammoniaca (NH₃), sono spesso tossici, infiammabili o corrosivi. Ciò richiede robusti protocolli di sicurezza, sistemi di rilevamento dei gas e procedure di manipolazione appropriate.

Potenziale danno indotto dal plasma

Sebbene il processo sia considerato "delicato", gli ioni ad alta energia all'interno del plasma possono talvolta causare danni fisici o elettrici a substrati o strati di dispositivi estremamente sensibili se i parametri di processo non sono ottimizzati correttamente.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la PECVD è la tecnica giusta, devi allineare i suoi punti di forza principali con i vincoli primari del tuo progetto.

- Se il tuo obiettivo principale è la compatibilità con substrati sensibili: Il processo a bassa temperatura della PECVD è il suo vantaggio più significativo, prevenendo danni termici a polimeri o strati metallici preesistenti.

- Se il tuo obiettivo principale è creare strati dielettrici o di passivazione di alta qualità: La capacità di depositare film densi e uniformi di SiO₂ e SiNₓ per isolamento e protezione è un punto di forza fondamentale della tecnica.

- Se il tuo obiettivo principale è coprire superfici complesse e non piatte: La PECVD offre una conformità e una copertura di gradino superiori rispetto a molti metodi di deposizione a linea di vista, garantendo un rivestimento completo e uniforme.

In definitiva, la PECVD ti consente di ingegnerizzare film sottili avanzati in applicazioni in cui il budget termico è un vincolo critico.

Tabella riassuntiva:

| Tecnica | Materiali chiave | Applicazioni primarie |

|---|---|---|

| Silicio amorfo (a-Si:H) | a-Si con idrogeno | Pannelli solari, TFT in LCD |

| Diossido di silicio (SiO₂) | SiO₂ | Isolamento elettrico in circuiti integrati |

| Nitruro di silicio (SiNₓ) | SiNₓ | Passivazione, maschere dure |

Sblocca il potenziale della PECVD per il tuo laboratorio con KINTEK! Siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, supportati da un'eccezionale ricerca e sviluppo e produzione interna. Le nostre profonde capacità di personalizzazione assicurano che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con semiconduttori, celle solari o altri dispositivi elettronici. Contattaci oggi per discutere come i nostri sistemi PECVD su misura possono migliorare i tuoi processi di deposizione di film sottili e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni