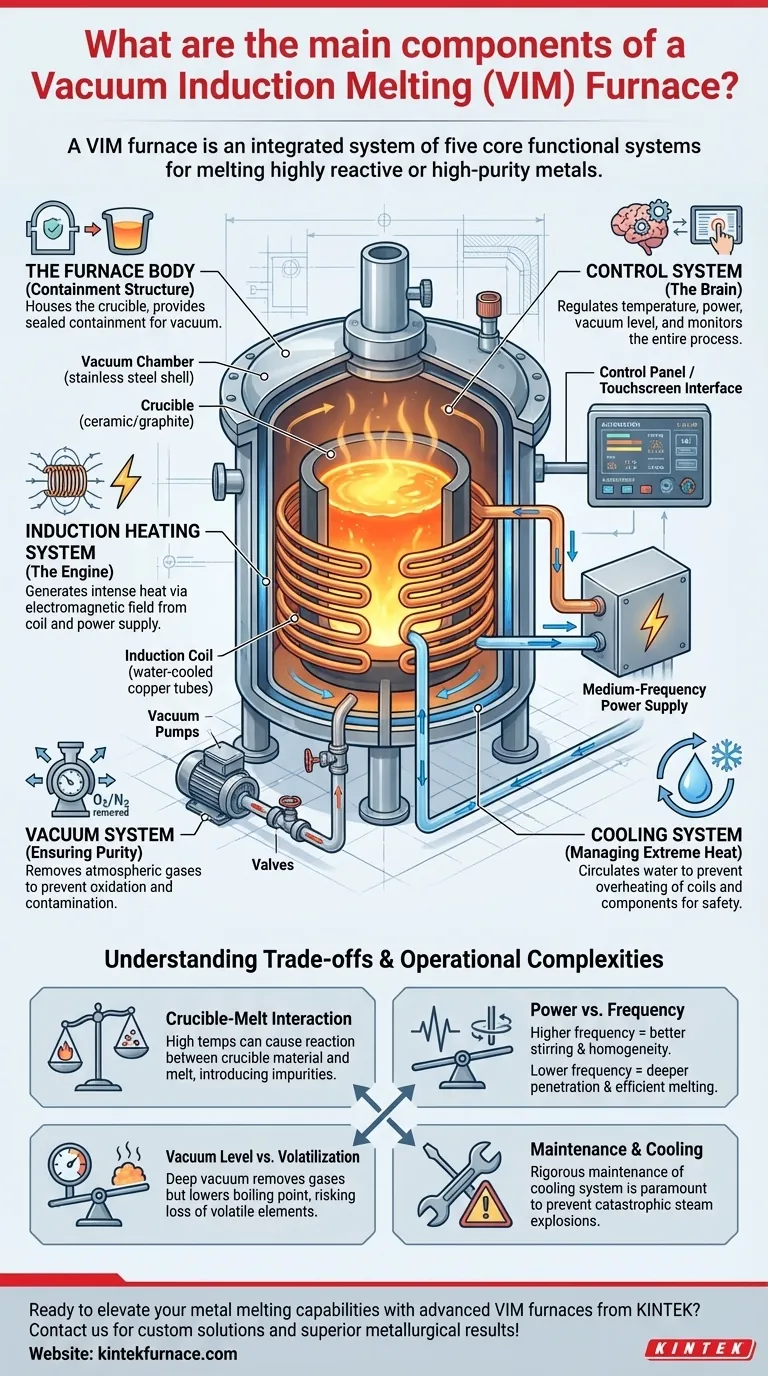

In sostanza, un forno a induzione sottovuoto (VIM) è costruito attorno a cinque sistemi funzionali principali. Questi sono il corpo del forno che ospita il crogiolo, il sistema di riscaldamento a induzione alimentato da un'alimentazione a media frequenza, un sistema a vuoto per creare un'atmosfera controllata, un sistema di raffreddamento ad acqua per la gestione termica e un sistema di controllo elettrico per un funzionamento preciso. Ciascun sistema lavora in concerto per fondere metalli e leghe in un ambiente pulito e privo di gas.

Un forno VIM non è solo un insieme di parti; è un sistema integrato progettato per un unico scopo: fondere metalli altamente reattivi o di elevata purezza. Ogni componente affronta una sfida fondamentale — riscaldamento, contaminazione e sicurezza — per produrre risultati metallurgici superiori.

Scomposizione del Forno VIM: Analisi Sistema per Sistema

Per comprendere veramente un forno VIM, è meglio analizzarlo come un insieme di sistemi interdipendenti, ognuno con un ruolo specifico nel processo di fusione.

Il Corpo del Forno: La Struttura di Contenimento

Il corpo del forno è l'involucro fisico sigillato dove avviene la fusione. È composto da due parti chiave.

La prima è la camera a vuoto, un guscio a tenuta stagna tipicamente realizzato in acciaio inossidabile in grado di resistere sia all'alto vuoto che alla pressione interna.

All'interno della camera si trova il crogiolo, un contenitore resistente alle alte temperature realizzato con materiali come ceramica o grafite. Il crogiolo è ciò che contiene direttamente la carica metallica da fondere.

Il Sistema di Riscaldamento a Induzione: Il Motore del Forno

Questo sistema genera l'intenso calore richiesto per la fusione, senza contatto diretto con il metallo.

Il cuore di questo sistema è la bobina a induzione, un insieme di tubi di rame raffreddati ad acqua che circondano il crogiolo.

La bobina è alimentata da un alimentatore a media frequenza, che converte l'alimentazione di rete standard in corrente alternata (AC) ad alta frequenza, spesso nell'intervallo da 50 Hz a 1100 kHz. Questa corrente nella bobina genera un potente campo elettromagnetico, che a sua volta induce un calore immenso direttamente all'interno della carica metallica.

Il Sistema a Vuoto: Garantire la Purezza

Il sistema a vuoto è ciò che distingue un forno VIM da un forno a induzione standard. Il suo compito principale è rimuovere i gas atmosferici come ossigeno e azoto dalla camera.

Ciò impedisce al metallo fuso di reagire con l'atmosfera, il che è fondamentale per prevenire ossidazione e contaminazione. Il sistema è composto da potenti pompe a vuoto e da una serie di valvole per controllare la pressione all'interno della camera.

Il Sistema di Raffreddamento: Gestire il Calore Estremo

Un forno VIM genera un calore tremendo e gestirlo è fondamentale per la sicurezza e la longevità operativa.

Viene utilizzato un sistema di raffreddamento ad acqua a circuito chiuso per far circolare l'acqua attraverso le bobine a induzione in rame, l'alimentatore e spesso le pareti della camera a vuoto stessa. Ciò impedisce il surriscaldamento e il guasto dei componenti.

Il Sistema di Controllo: Il Cervello dell'Operazione

L'intero processo è gestito da un sistema di controllo elettrico integrato.

Questo sistema, spesso gestito tramite un pannello di controllo o un'interfaccia touchscreen, consente una regolazione precisa della temperatura, dell'apporto di potenza e del livello di vuoto. I sistemi moderni offrono un alto grado di automazione, monitorando la fusione e garantendo che il prodotto finale soddisfi le specifiche esatte.

Comprendere i Compromessi e le Complessità Operative

Sebbene potente, il processo VIM comporta il bilanciamento di diversi fattori in competizione. Comprendere questi compromessi è fondamentale per ottenere i risultati desiderati.

Interazione Crogiolo-Metallo Fuso

Il crogiolo non è perfettamente inerte. Ad alte temperature, può verificarsi una reazione chimica tra il materiale del crogiolo e il metallo fuso, introducendo potenzialmente impurità in traccia. La scelta del materiale del crogiolo è una decisione critica basata sulla lega prodotta.

Potenza vs. Frequenza

Le caratteristiche dell'alimentatore hanno un impatto diretto sulla fusione. Una frequenza più alta tende a creare un mescolamento più vigoroso del metallo fuso, il che favorisce una lega omogenea ed uniformemente miscelata. Una frequenza più bassa consente al campo elettromagnetico di penetrare più in profondità, il che è più efficiente per fondere cariche più grandi.

Livello di Vuoto vs. Volatilizzazione

Un vuoto spinto è eccellente per rimuovere i gas disciolti come l'ossigeno. Tuttavia, abbassa anche il punto di ebollizione di tutti gli elementi nel bagno fuso. Ciò può far sì che gli elementi leganti altamente volatili (come manganese, zinco o magnesio) "bollano via" e vengano persi nel vuoto, alterando la composizione chimica finale della lega.

Integrità della Manutenzione e del Raffreddamento

Il sistema di raffreddamento ad acqua è un componente di sicurezza non negoziabile. Una perdita all'interno della camera a vuoto durante il funzionamento può provocare una catastrofica esplosione di vapore. Pertanto, una manutenzione rigorosa e preventiva di tutte le linee e guarnizioni di raffreddamento è fondamentale.

Fare la Scelta Giusta per la Tua Applicazione

La progettazione e il funzionamento specifici di un forno VIM dipendono fortemente dal risultato desiderato.

- Se la tua attenzione principale è la massima purezza: Darai priorità a un sistema a vuoto di fascia alta e a un'attenta selezione del materiale del crogiolo per ridurre al minimo la contaminazione.

- Se la tua attenzione principale è la creazione di leghe complesse: Avrai bisogno di un sistema di controllo sofisticato e di un alimentatore che consenta un controllo preciso della temperatura e dell'agitazione.

- Se la tua attenzione principale è la produzione su larga scala: L'efficienza dell'alimentatore, la durata del corpo del forno e l'affidabilità del sistema di raffreddamento sono le tue preoccupazioni più critiche.

Comprendere come questi componenti funzionano come un sistema integrato è il primo passo per padroneggiare la produzione di materiali ad alte prestazioni.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristiche Principali |

|---|---|---|

| Corpo del Forno | Ospita il crogiolo e fornisce contenimento | Camera a vuoto, crogiolo per contenere il metallo |

| Sistema di Riscaldamento a Induzione | Genera calore per la fusione | Bobina a induzione, alimentatore a media frequenza |

| Sistema a Vuoto | Rimuove i gas per prevenire la contaminazione | Pompe a vuoto, valvole per atmosfera controllata |

| Sistema di Raffreddamento | Gestisce il calore per sicurezza e longevità | Raffreddamento ad acqua a circuito chiuso per bobine e componenti |

| Sistema di Controllo | Regola il funzionamento e monitora il processo | Pannello di controllo, automazione per impostazioni precise |

Pronto a elevare le tue capacità di fusione dei metalli? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. I nostri forni VIM, parte di una linea di prodotti che include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD, sono completati da una forte personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche per leghe complesse e di elevata purezza. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di fusione e fornire risultati metallurgici superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare