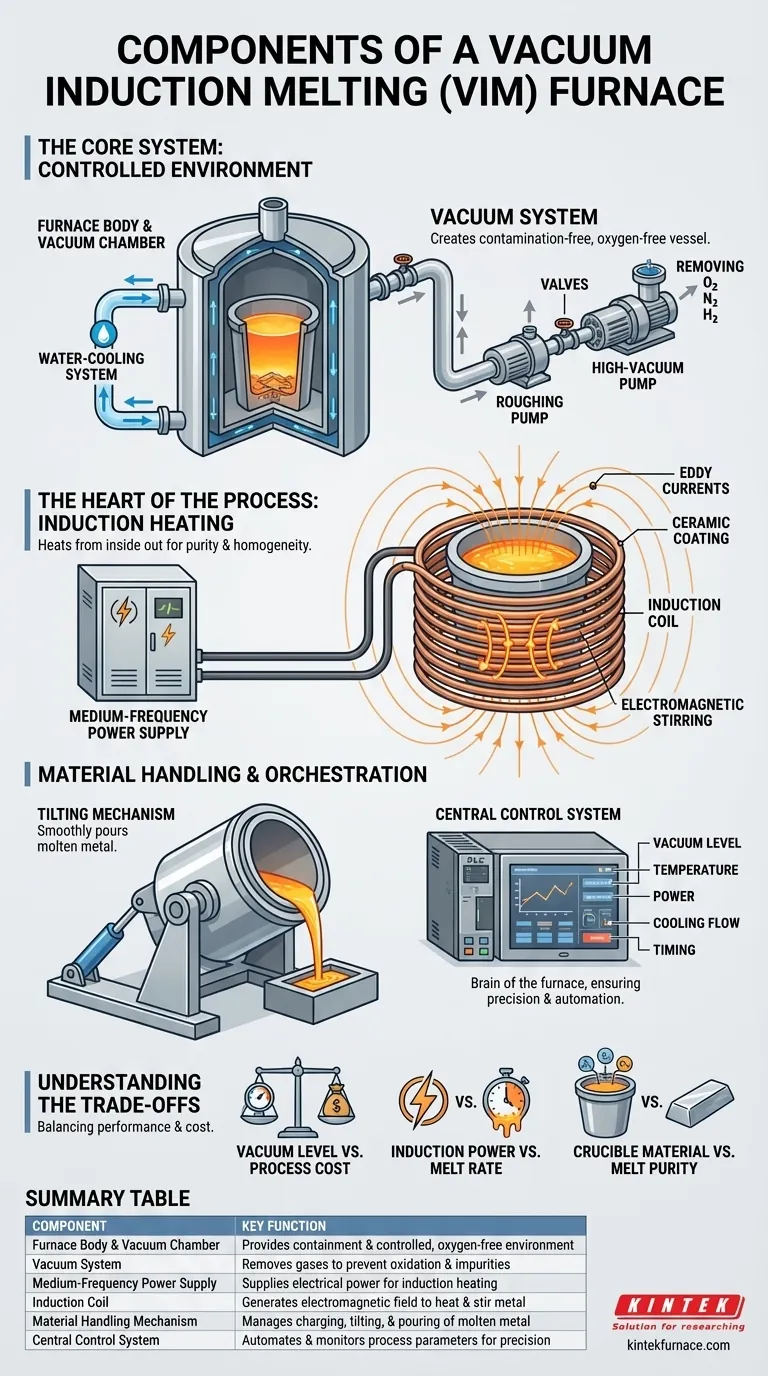

Nella sua essenza, un forno a induzione sottovuoto (VIM) è un sistema integrato progettato per fondere metalli e leghe in un ambiente altamente controllato e privo di ossigeno. I componenti principali sono il corpo del forno, un sistema a vuoto, un alimentatore a media frequenza abbinato a una bobina a induzione, un meccanismo di manipolazione dei materiali e un sistema di controllo centrale. Ogni parte opera per raggiungere le condizioni precise necessarie per produrre metalli omogenei e di elevata purezza.

Un forno VIM non è solo un riscaldatore. È uno strumento metallurgico sofisticato in cui il sistema a vuoto crea un ambiente incontaminato e l'induzione elettromagnetica riscalda, fonde e agita simultaneamente il metallo, garantendo purezza e uniformità superiori.

Il Sistema Centrale: Creare un Ambiente Controllato

Per produrre leghe di alta qualità, devi prima avere un controllo assoluto sull'ambiente di fusione. Il corpo del forno e il sistema a vuoto lavorano insieme per creare un recipiente di reazione privo di contaminazioni.

Corpo del Forno e Camera a Vuoto

Il corpo del forno è il recipiente di contenimento primario. Solitamente è una camera in acciaio a doppia parete ad alta resistenza.

Questo design a doppia parete crea una "camicia d'acqua". Un sistema di raffreddamento ad acqua fa circolare costantemente l'acqua attraverso questa camicia per gestire il calore intenso, proteggendo l'integrità strutturale del forno e le sue guarnizioni critiche.

Il Sistema a Vuoto

Il sistema a vuoto è ciò che conferisce il "vuoto" al VIM. Il suo scopo è rimuovere l'aria – e specificamente ossigeno, azoto e idrogeno – dalla camera prima e durante la fusione.

Questo sistema è composto da una serie di pompe e valvole. Una pompa di pre-vuoto rimuove prima la maggior parte dell'aria, e poi una pompa ad alto vuoto (come una pompa a diffusione o turbomolecolare) porta la pressione della camera al livello basso richiesto. La rimozione di questi gas atmosferici e disciolti è essenziale per prevenire l'ossidazione e la formazione di impurità.

Il Cuore del Processo: Riscaldamento a Induzione

A differenza di un forno tradizionale che utilizza bruciatori esterni o resistenza elettrica, un forno VIM riscalda il metallo dall'interno verso l'esterno utilizzando forze elettromagnetiche.

L'Alimentatore a Media Frequenza

Questa è la fonte elettrica ad alto amperaggio. L'alimentatore converte l'energia elettrica standard dell'impianto nella corrente a media frequenza specifica richiesta per guidare il processo a induzione. Il livello di potenza determina il tasso di fusione e la temperatura massima.

La Bobina a Induzione (Induttore)

La bobina a induzione è una spirale di precisione di tubo di rame cavo, spesso rivestita di refrattario ceramico per l'isolamento. L'alimentatore energizza questa bobina, creando un campo elettromagnetico potente e rapidamente alternato.

Quando una carica metallica conduttiva viene posta all'interno della bobina, questo campo induce forti correnti parassite elettriche all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso e rapido. Questo processo crea anche un'azione di agitazione elettromagnetica naturale, assicurando un'eccellente omogeneità di temperatura e composizione nel bagno fuso.

Manipolazione dei Materiali e Orchestrazione

Una volta impostato l'ambiente e attivato il meccanismo di riscaldamento, altri componenti gestiscono il processo fisico e assicurano che tutto funzioni in armonia.

Il Meccanismo di Inclinazione

Per versare il metallo fuso nello stampo, l'intero gruppo del forno deve essere inclinato. Un meccanismo di inclinazione idraulico o elettromeccanico fornisce la forza e il controllo per eseguire questa operazione in modo fluido e sicuro.

Il Sistema di Controllo Centrale

Questo è il cervello del forno. I moderni sistemi VIM utilizzano un Controllore Logico Programmabile (PLC), sensori e un'interfaccia uomo-macchina (come un touch screen).

Il sistema di controllo monitora e regola ogni parametro critico in tempo reale, inclusi livello di vuoto, temperatura, modelli di potenza, flusso di acqua di raffreddamento e tempistiche di processo. Questa automazione garantisce ripetibilità e precisione.

Comprendere i Compromessi

La selezione o l'utilizzo di un forno VIM implica il bilanciamento di priorità concorrenti. Ogni scelta di componente ha implicazioni dirette sulle prestazioni e sui costi.

Livello di Vuoto vs. Costo del Processo

Raggiungere un vuoto più profondo si traduce in una purezza del metallo maggiore rimuovendo più gas disciolti. Tuttavia, ciò richiede sistemi di pompaggio più avanzati, costosi e lenti, che aumentano sia l'investimento di capitale che il tempo del ciclo.

Potenza di Induzione vs. Tasso di Fusione

Un alimentatore a media frequenza più potente fonderà il metallo più velocemente, aumentando la produttività. Ciò richiede un'infrastruttura elettrica più robusta e un sistema di raffreddamento più capace, aumentando significativamente i costi operativi.

Materiale del Crogiolo vs. Purezza della Fusione

Il crogiolo, o rivestimento refrattario, che contiene il metallo fuso, non è inerte. Può reagire lentamente con la lega, introducendo impurità in tracce. La scelta del materiale del crogiolo è un compromesso critico tra il suo costo, la durata e la compatibilità chimica con il metallo specifico prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale del forno VIM dipende interamente dal tuo obiettivo metallurgico primario.

- Se la tua priorità è la massima purezza per superleghe: Investi in un sistema a vuoto ad alte prestazioni con più stadi di pompaggio e seleziona attentamente i materiali del tuo crogiolo.

- Se la tua priorità è l'alta produttività per acciai speciali: Dai la precedenza a un potente alimentatore a media frequenza, a un sistema di raffreddamento efficiente e a un robusto meccanismo di inclinazione.

- Se la tua priorità è lo sviluppo di leghe e la flessibilità: Sottolinea un sofisticato sistema di controllo PLC con registrazione avanzata dei dati e un design del forno che consenta facili cambi di crogiolo.

Comprendere come questi componenti funzionano come un sistema integrato è il primo passo verso la padronanza della produzione di leghe ad alte prestazioni.

Tabella Riassuntiva:

| Componente | Funzione Chiave |

|---|---|

| Corpo del Forno e Camera a Vuoto | Fornisce contenimento e ambiente controllato, privo di ossigeno |

| Sistema a Vuoto | Rimuove i gas per prevenire ossidazione e impurità |

| Alimentatore a Media Frequenza | Fornisce energia elettrica per il riscaldamento a induzione |

| Bobina a Induzione | Genera campo elettromagnetico per riscaldare e agitare il metallo |

| Meccanismo di Manipolazione dei Materiali | Gestisce la carica, l'inclinazione e la colata del metallo fuso |

| Sistema di Controllo Centrale | Automatizza e monitora i parametri di processo per la precisione |

Pronto a elevare la tua produzione di metalli con precisione e purezza? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate per diversi laboratori. La nostra linea di prodotti, che comprende forni sottovuoto e a atmosfera, sistemi CVD/PECVD, forni a muffola, tubolari e rotativi, è migliorata grazie a solide capacità di personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Sia che siate concentrati su superleghe, acciai speciali o sviluppo di leghe, possiamo aiutarvi a ottenere risultati superiori. Contattateci oggi per discutere come i nostri forni VIM possono ottimizzare i vostri processi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza