Al loro interno, i forni di sinterizzazione della zirconia sono forni ad alta temperatura progettati con precisione per un unico scopo principale: trasformare i blocchi di zirconia porosi, simili al gesso, in una ceramica finale densa, ad alta resistenza ed esteticamente gradevole. Le loro principali applicazioni riguardano la fabbricazione di restaurazioni dentali come corone e ponti, la creazione di componenti di gioielleria durevoli e la ricerca avanzata sui materiali.

Un forno di sinterizzazione non è semplicemente un riscaldatore; è uno strumento critico che sblocca le proprietà intrinseche della zirconia. Il controllo preciso della temperatura e del tempo è ciò che permette al materiale di raggiungere la sua rinomata resistenza, durata e biocompatibilità per l'uso medico e industriale.

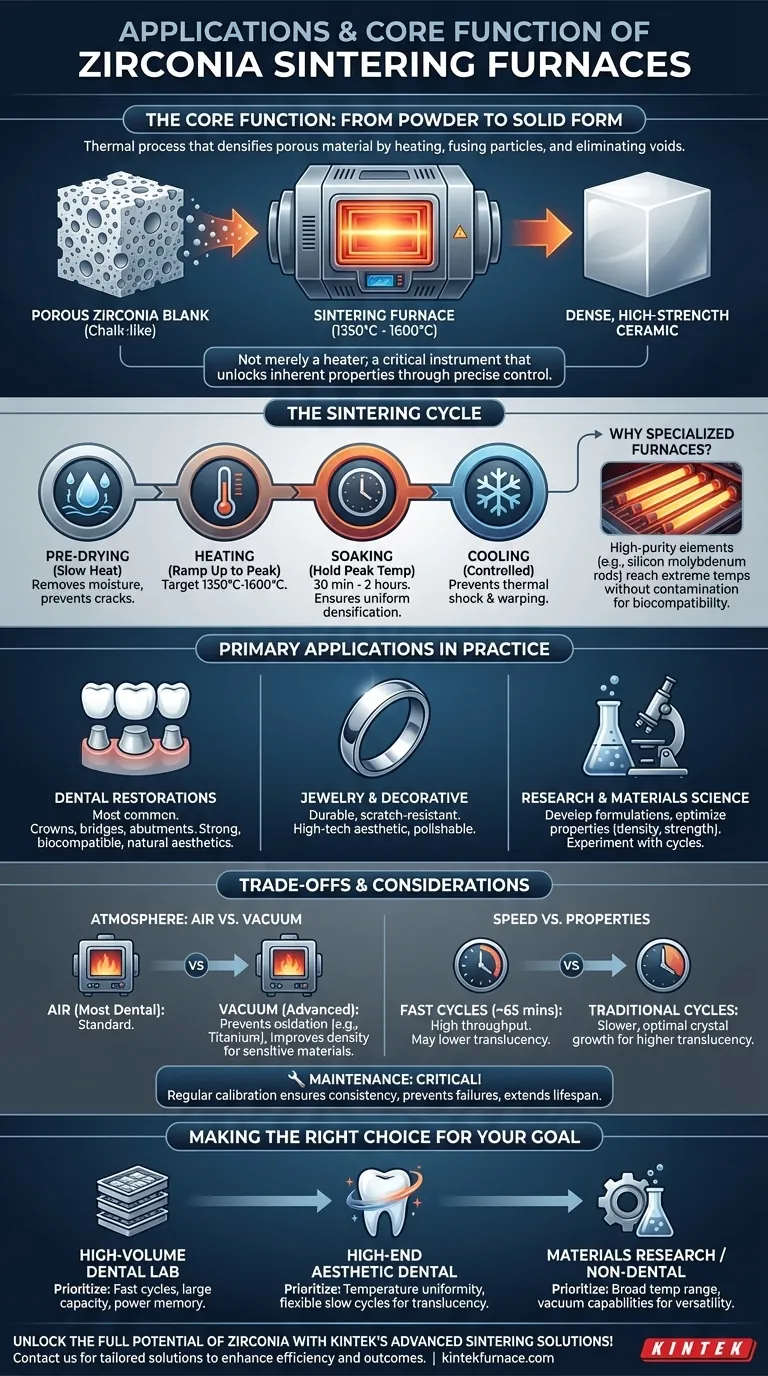

La Funzione Centrale: dalla Polvere alla Forma Solida

La sinterizzazione è un processo termico che densifica un materiale poroso riscaldandolo ad alta temperatura, appena al di sotto del suo punto di fusione. Durante questo processo, le singole particelle di zirconia si fondono insieme, eliminando i vuoti tra di esse e facendo contrarre l'oggetto fino al suo stato finale indurito.

Il Ciclo di Sinterizzazione Spiegato

Un ciclo tipico comprende diverse fasi meticolosamente controllate per garantire un risultato privo di difetti.

- Preriscaldamento (Pre-drying): Una fase iniziale di riscaldamento lento rimuove l'umidità residua dalla struttura della zirconia, prevenendo crepe.

- Riscaldamento (Heating): La temperatura viene portata al valore target di sinterizzazione, che di solito è compreso tra 1350°C e 1600°C.

- Mantenimento (Soaking): Il forno mantiene la temperatura di picco per una durata prestabilita, spesso dai 30 minuti a due ore. Questo "mantenimento" assicura una distribuzione uniforme del calore e una completa densificazione in tutto il materiale.

- Raffreddamento (Cooling): La fase di raffreddamento è controllata lentamente per prevenire shock termici, che potrebbero causare deformazioni o crepe nel prodotto finale.

Perché la Zirconia Richiede Forni Specializzati

I forni standard non possono soddisfare le esigenze della zirconia. Questi forni sono costruiti con elementi riscaldanti ad alta purezza, come le canne in silicio-molibdeno per uso dentale, in grado di raggiungere temperature estreme senza contaminare il materiale. Ciò è essenziale per ottenere la traslucenza e la biocompatibilità richieste per le applicazioni dentali.

Applicazioni Principali nella Pratica

La combinazione di resistenza e bellezza rende la zirconia sinterizzata un materiale prezioso in diversi settori.

Restauri Dentali

Questa è l'applicazione più comune. Dentisti e laboratori odontotecnici utilizzano questi forni per creare corone, ponti e abutment per impianti. Il processo produce restaurazioni sufficientemente resistenti per sopportare le forze della masticazione e con un aspetto naturale, simile a quello dei denti.

Componenti di Gioielleria e Decorativi

La durata e la resistenza ai graffi della zirconia sinterizzata la rendono un materiale eccellente per la gioielleria. Può essere lucidata fino a ottenere una finitura brillante e offre un'estetica moderna e high-tech.

Ricerca e Scienza dei Materiali

In un contesto di laboratorio, questi forni vengono utilizzati per sviluppare nuove formulazioni ceramiche e ottimizzare le proprietà dei materiali. I ricercatori possono sperimentare diversi cicli di sinterizzazione per studiare gli effetti su densità, resistenza e altre caratteristiche.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potenti, questi forni operano su una serie di compromessi che ogni utente deve comprendere per ottenere il risultato desiderato.

Controllo dell'Atmosfera: Aria vs. Vuoto

La maggior parte della zirconia dentale viene sinterizzata in atmosfera di aria. Tuttavia, alcune ceramiche avanzate e polveri metalliche richiedono un forno a vuoto. Un vuoto previene l'ossidazione, cosa critica per i materiali sensibili all'ossigeno come le leghe di titanio o alcuni componenti elettronici, con conseguente miglioramento della densità e delle proprietà meccaniche.

Velocità vs. Proprietà Finali

I forni moderni offrono cicli di "sinterizzazione rapida" che possono essere completati in appena 65 minuti. Sebbene ciò aumenti drasticamente la produttività, ci può essere un compromesso. I cicli ultrarapidi possono talvolta portare a una minore traslucenza rispetto ai cicli tradizionali più lenti che consentono una crescita cristallina più ottimale.

L'Importanza della Manutenzione

Si tratta di strumenti di precisione. La calibrazione e la manutenzione regolari sono inderogabili per garantire che il forno raggiunga costantemente le temperature target. La mancata osservanza può portare a risultati incoerenti, restaurazioni fallite e una vita utile più breve dell'apparecchiatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno dipende interamente dai tuoi obiettivi specifici e dalle esigenze del flusso di lavoro.

- Se il tuo obiettivo principale è un laboratorio odontotecnico ad alto volume: Dai la priorità ai forni con cicli rapidi e programmabili, grande capacità e una funzione di memoria per interruzioni di corrente per massimizzare la produttività.

- Se il tuo obiettivo principale sono le restaurazioni dentali estetiche di fascia alta: Scegli un forno con uniforme temperatura comprovata e programmazione flessibile per eseguire cicli più lenti che massimizzano la traslucenza del materiale.

- Se il tuo obiettivo principale è la ricerca sui materiali o applicazioni non dentali: Considera un forno versatile con un intervallo di temperatura più ampio e potenziali capacità di vuoto per ospitare una più ampia varietà di materiali.

In definitiva, scegliere il forno giusto significa selezionare lo strumento preciso per sbloccare in modo affidabile il pieno potenziale del tuo materiale a base di zirconia.

Tabella Riassuntiva:

| Applicazione | Caratteristiche Chiave | Intervallo di Temperatura |

|---|---|---|

| Restaurazioni Dentali | Alta resistenza, biocompatibilità, estetica naturale | 1350°C - 1600°C |

| Componenti di Gioielleria | Durabilità, resistenza ai graffi, elevata lucidabilità | 1350°C - 1600°C |

| Ricerca sui Materiali | Cicli personalizzabili, opzioni sottovuoto per ceramiche avanzate | 1350°C - 1600°C |

Sblocca il pieno potenziale dei tuoi materiali a base di zirconia con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per laboratori odontotecnici ad alto volume, restaurazioni estetiche o ricerca all'avanguardia. Contattaci oggi per discutere di come le nostre soluzioni su misura possano migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti