I forni a vuoto continui multicamera sono utilizzati principalmente per processi industriali ad alto volume che richiedono un ambiente controllato e privo di ossigeno. Le loro applicazioni principali includono il trattamento termico sotto vuoto dei metalli, la sinterizzazione sotto vuoto di parti in metallurgia delle polveri e stampate a iniezione, la brasatura sotto vuoto di assemblaggi complessi e il degassaggio e la sigillatura di componenti elettronici e contenitori isolati sottovuoto.

La distinzione critica non è solo cosa fanno questi forni, ma come lo fanno. Mentre un forno a camera singola esegue gli stessi processi in lotti, un forno continuo multicamera li trasforma in un'operazione automatizzata, in stile catena di montaggio, per la produzione di massa, offrendo guadagni significativi in termini di produttività ed efficienza energetica.

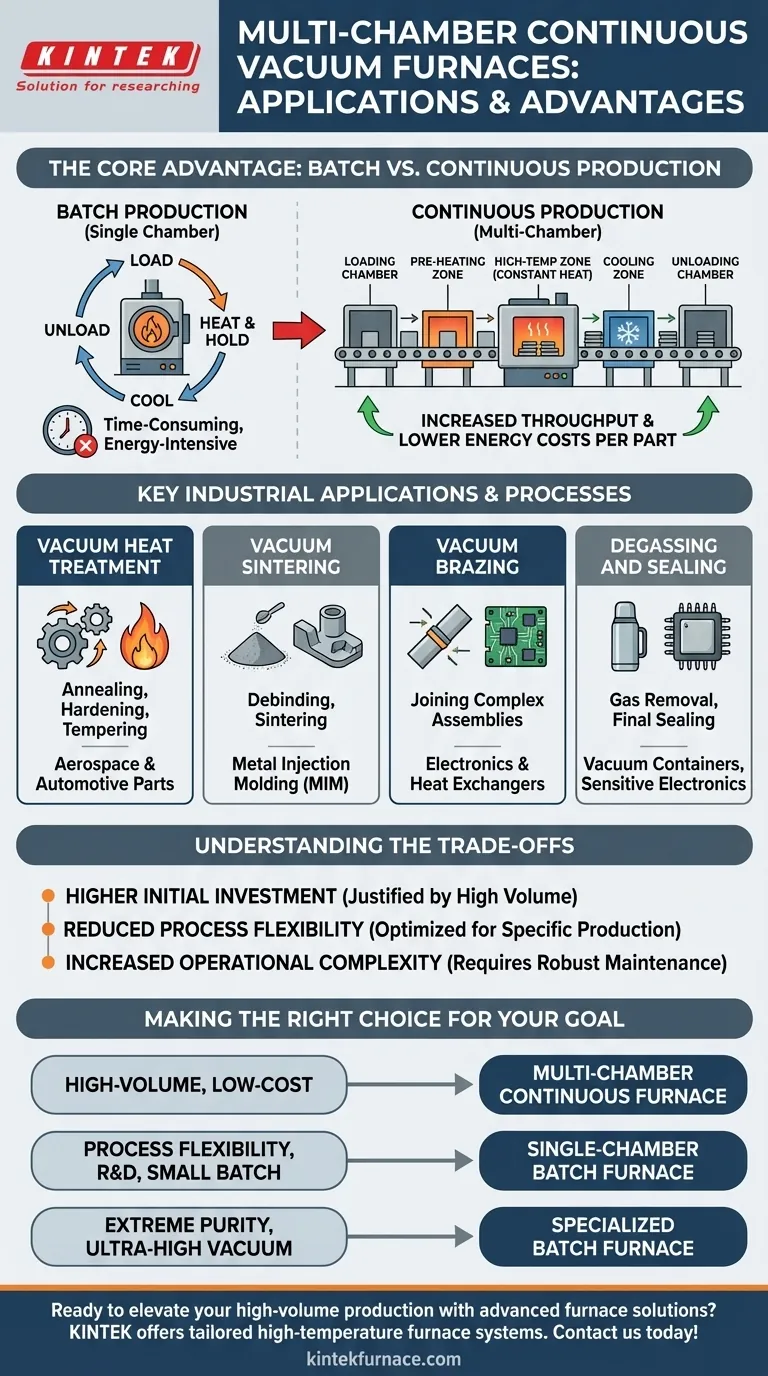

Il Vantaggio Principale: Passare dalla Produzione Batch a Quella Continua

La decisione di utilizzare un forno multicamera è fondamentalmente una scelta strategica riguardante la scala di produzione. Rappresenta un passaggio dalla lavorazione di singoli lotti alla creazione di un flusso continuo e ininterrotto di materiale.

Perché la Lavorazione Continua è Importante

Un forno standard a camera singola, o "batch", esegue ogni fase in un'unica posizione. La camera viene caricata, sigillata, portata sotto vuoto, riscaldata, mantenuta a temperatura, raffreddata e sfiatata prima di poter essere scaricata. Questo intero ciclo termico richiede tempo ed è ad alta intensità energetica.

Come Funziona un Sistema Multicamera

Un forno continuo multicamera suddivide questo ciclo in una serie di moduli specializzati e collegati. Una linea tipica include una camera di carico, una zona di preriscaldamento, la zona di lavorazione principale ad alta temperatura, una zona di raffreddamento e una camera di scarico.

I pezzi vengono spostati tra questi moduli tramite un sistema di trasmissione a rulli o a nastro. Fondamentalmente, le valvole a saracinesca pneumatiche isolano ciascuna camera, consentendo alla zona centrale ad alta temperatura di rimanere costantemente calda e sotto vuoto mentre i pezzi entrano ed escono dal sistema.

L'Impatto sulla Produttività e sull'Efficienza

Questo design offre due vantaggi decisivi. Primo, la produttività è drasticamente aumentata perché non si aspetta più che una singola camera completi un intero ciclo di riscaldamento e raffreddamento. Secondo, i costi energetici per pezzo sono significativamente inferiori perché il forno principale non viene ripetutamente raffreddato e riscaldato, il che riduce anche l'usura e la manutenzione degli elementi riscaldanti e dell'isolamento.

Principali Applicazioni e Processi Industriali

Mentre la tecnologia consente volumi elevati, le applicazioni stesse richiedono le qualità uniche di un ambiente sottovuoto, ovvero la prevenzione dell'ossidazione e della contaminazione per garantire la purezza e l'integrità del materiale.

Trattamento Termico Sottovuoto

Questo comporta l'alterazione delle proprietà fisiche e meccaniche di un materiale. Un forno continuo è ideale per trattamenti ad alto volume come la ricottura (ammorbidimento), la tempra e il rinvenimento di parti metalliche utilizzate nelle industrie aerospaziale e automobilistica.

Sinterizzazione Sottovuoto

La sinterizzazione fonde materiali in polvere in una massa solida utilizzando il calore. I forni multicamera sono essenziali per l'industria dello Stampaggio a Iniezione di Metallo (MIM), che produce quantità massicce di piccole parti metalliche complesse. Il flusso continuo consente sia il debinding (rimozione di un agente legante) che la sinterizzazione in un processo senza soluzione di continuità.

Brasatura Sottovuoto

La brasatura unisce due o più oggetti metallici sciogliendo un metallo d'apporto tra di essi. Sotto vuoto, le giunzioni sono eccezionalmente pulite e robuste. I forni continui vengono utilizzati per brasare componenti per l'elettronica o scambiatori di calore ad alte prestazioni su larga scala.

Degassaggio e Sigillatura

Questo processo rimuove i gas intrappolati da un materiale o dispositivo. Un esempio lampante è la produzione di contenitori sottovuoto in acciaio inossidabile (come le borracce termiche) o la sigillatura finale di dispositivi elettronici sensibili in cui la contaminazione atmosferica interna deve essere eliminata.

Comprendere i Compromessi

Sebbene potente, un sistema continuo multicamera non è la soluzione giusta per ogni problema. L'obiettività richiede il riconoscimento dei suoi limiti.

Investimento Iniziale Più Elevato

Una linea multicamera rappresenta una spesa in capitale significativa. Il suo costo è sostanzialmente più elevato rispetto a un forno batch, e l'investimento può essere giustificato solo da esigenze di produzione ad alto volume.

Flessibilità di Processo Ridotta

Questi sistemi sono tipicamente progettati e ottimizzati per un processo specifico e una geometria di parte. Mancano della flessibilità di un forno batch, che può essere facilmente riprogrammato per un'ampia varietà di cicli termici, dimensioni di parti e materiali su base giornaliera.

Complessità Operativa Aumentata

Con rulli, più valvole a saracinesca e controlli di temperatura multizona, un forno continuo è un macchinario più complesso. Sebbene la manutenzione sulla zona calda sia ridotta, il sistema complessivo ha più parti mobili che richiedono un robusto programma di manutenzione preventiva.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del tipo di forno corretto dipende interamente dai tuoi obiettivi operativi e dal volume di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo per pezzo: Un forno continuo multicamera è la scelta definitiva per un processo coerente e ripetibile.

- Se il tuo obiettivo principale è la flessibilità di processo, la R&S o la produzione personalizzata in piccoli lotti: Un forno batch a camera singola offre l'agilità necessaria e un costo iniziale inferiore.

- Se il tuo obiettivo principale è la purezza estrema e livelli di ultra-alto vuoto: I forni batch specializzati sono spesso preferiti per applicazioni come la crescita di cristalli semiconduttori, poiché il mantenimento del vuoto più elevato è più semplice in una singola camera statica.

In definitiva, comprendere la differenza fondamentale tra elaborazione continua e batch ti consente di allineare il tuo investimento in attrezzature con la tua strategia di produzione a lungo termine.

Tabella Riepilogativa:

| Applicazione | Processi Chiave | Settori |

|---|---|---|

| Trattamento Termico Sottovuoto | Ricottura, tempra, rinvenimento | Aerospaziale, automobilistico |

| Sinterizzazione Sottovuoto | Debinding, sinterizzazione | Stampaggio a Iniezione di Metallo (MIM) |

| Brasatura Sottovuoto | Unione con metallo d'apporto | Elettronica, scambiatori di calore |

| Degassaggio e Sigillatura | Rimozione gas, sigillatura | Contenitori sottovuoto, elettronica |

Pronto a elevare la tua produzione ad alto volume con soluzioni avanzate per forni? KINTEK sfrutta l'eccezionale R&S e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura su misura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, arricchiti da robuste capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può aumentare la tua produttività ed efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega