Alla base, un forno a tubo rotante è uno strumento specializzato per la lavorazione termica, progettato per un'eccezionale uniformità dei materiali. La sua caratteristica distintiva è un tubo cilindrico che ruota durante il funzionamento, garantendo che l'intero campione sia riscaldato in modo uniforme ed efficiente. Questo metodo di riscaldamento dinamico offre un controllo preciso della temperatura e delle condizioni atmosferiche, rendendolo ideale per la lavorazione continua in batch di polveri, granuli e altri materiali sfusi.

Il vantaggio principale di un forno a tubo rotante non è solo il calore, ma il calore uniforme. Rimescolando costantemente il materiale, risolve il problema fondamentale della lavorazione incoerente, assicurando che ogni particella subisca lo stesso trattamento termico.

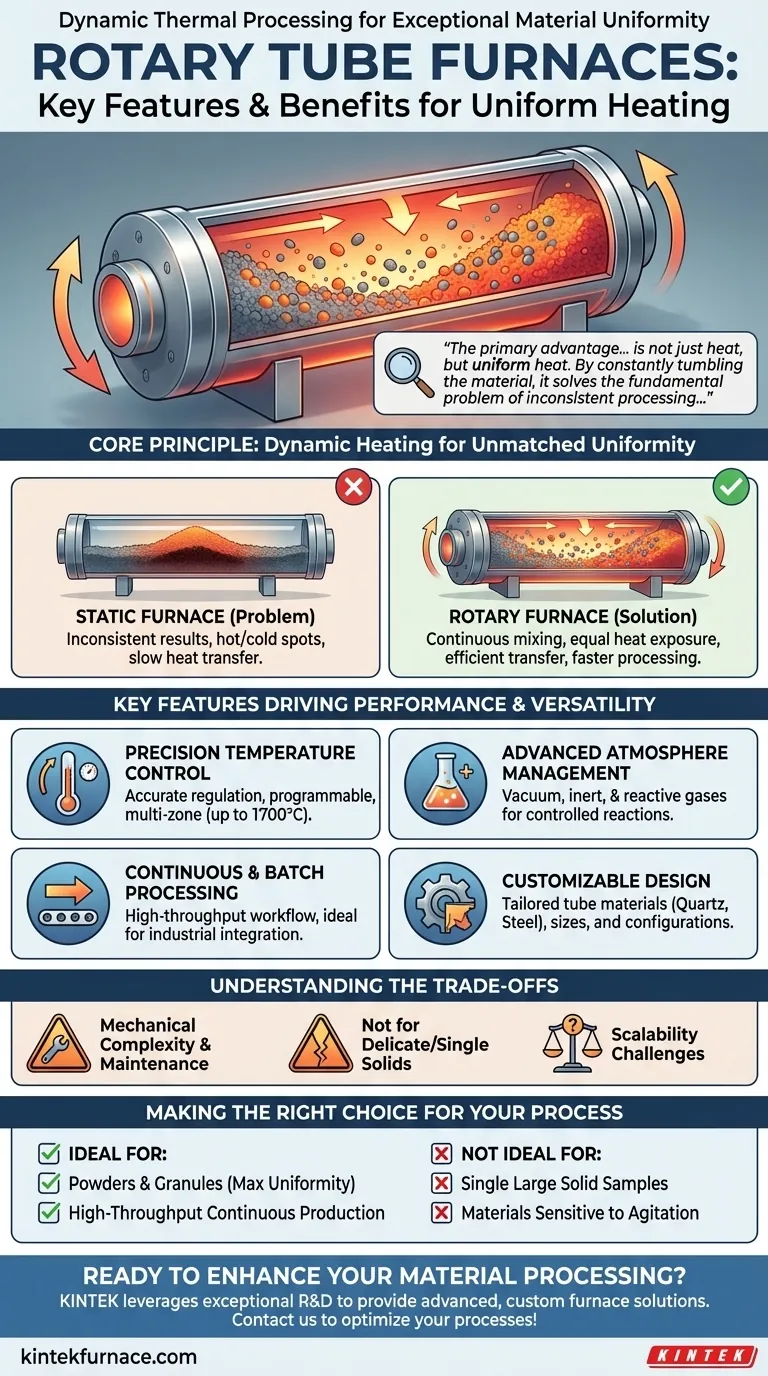

Il Principio Fondamentale: Riscaldamento Dinamico per un'Uniformità Ineguagliabile

La differenza chiave tra un forno a tubo rotante e uno statico è il movimento. Questa rotazione è la base dei suoi principali vantaggi.

Come la Rotazione Risolve il Problema del Riscaldamento Statico

In un forno stazionario, i materiali sul fondo e al centro di un campione possono ricevere meno calore rispetto a quelli sulla parte superiore e sui lati, portando a risultati incoerenti.

Un forno rotante elimina questo problema. Il delicato movimento di rotazione miscela continuamente il materiale, esponendo tutte le particelle alla fonte di calore in modo uguale e prevenendo punti caldi o freddi.

L'Impatto sull'Efficienza del Trasferimento di Calore

Questo movimento costante migliora drasticamente il trasferimento di calore. Poiché nuove superfici vengono costantemente esposte alle pareti del forno e all'atmosfera, il materiale raggiunge la temperatura target più rapidamente e in modo più uniforme rispetto a un sistema statico.

Questa efficienza consente tempi di lavorazione più brevi e può portare a significativi risparmi energetici, specialmente nelle applicazioni industriali continue.

Caratteristiche Chiave che Guidano Prestazioni e Versatilità

Le prestazioni di un forno a tubo rotante derivano da una combinazione del suo design dinamico e di sistemi di controllo avanzati.

Controllo Preciso della Temperatura

Questi forni offrono una regolazione della temperatura altamente precisa, spesso con controllori digitali completamente programmabili. Molti modelli supportano il riscaldamento multi-zona, consentendo profili di temperatura personalizzati lungo la lunghezza del tubo.

A seconda del modello e del materiale del tubo, le temperature operative possono variare fino a 1200°C per tubi di quarzo o superare i 1700°C per tubi ceramici specializzati.

Gestione Avanzata dell'Atmosfera

La lavorazione dei materiali richiede spesso un'atmosfera specifica. I forni a tubo rotante eccellono in questo, presentando tappi terminali sigillati che consentono il funzionamento sotto vuoto (fino a 10⁻⁵ torr), con un flusso di gas inerte come l'argon, o anche con gas reattivi.

I sistemi integrati di miscelazione dei gas possono fornire composizioni gassose precise, offrendo a ricercatori e ingegneri un controllo maggiore sulle reazioni chimiche durante la lavorazione.

Lavorazione Continua e in Batch

Il design è perfettamente adatto per la lavorazione continua. Il materiale può essere alimentato in un'estremità del tubo inclinato e rotante e scaricato all'altra, creando un flusso di lavoro ad alta produttività che minimizza la manipolazione manuale. Questo li rende inestimabili negli ambienti di produzione.

Design e Materiali Personalizzabili

I forni a tubo rotante sono altamente configurabili. Il tubo di lavoro può essere realizzato con materiali come il quarzo (per visibilità e purezza chimica a temperature più basse) o l'acciaio inossidabile (per durabilità). Le dimensioni, gli elementi riscaldanti e i sistemi di controllo possono essere tutti adattati alle specifiche esigenze dell'applicazione.

Comprendere i Compromessi

Sebbene potenti, il design rotante introduce considerazioni specifiche che lo rendono inadatto a ogni applicazione.

Complessità Meccanica e Manutenzione

Il meccanismo rotante, inclusi guarnizioni e motore di azionamento, aggiunge complessità meccanica rispetto a un forno statico. Questi componenti richiedono una manutenzione regolare e possono essere potenziali punti di guasto durante la vita utile del sistema.

Limitazioni del Materiale

L'azione di rotazione è uno svantaggio per alcuni materiali. Non è ideale per la lavorazione di singoli campioni solidi di grandi dimensioni, strutture delicate che potrebbero essere danneggiate dall'agitazione meccanica, o materiali inclini ad attaccarsi e formare grumi.

Scalabilità del Processo

Sebbene eccellente per il flusso continuo, la scalabilità di un processo batch specifico può essere complessa. Le dinamiche di trasferimento del calore e del flusso di materiale possono cambiare con il diametro e la lunghezza del tubo, richiedendo la rivalidazione del processo in fase di ridimensionamento.

Fare la Scelta Giusta per il Vostro Processo

La selezione del forno corretto richiede l'allineamento dei punti di forza dell'attrezzatura con il vostro obiettivo primario.

- Se il vostro obiettivo principale è la lavorazione di polveri o granuli con la massima uniformità: Un forno a tubo rotante è la scelta superiore rispetto alle alternative statiche grazie alla sua azione di miscelazione dinamica.

- Se il vostro obiettivo principale è la produzione ad alta produttività e continua: Il design è ideale per l'integrazione in una linea di produzione automatizzata, riducendo il lavoro e migliorando l'efficienza.

- Se state lavorando con singoli campioni solidi o materiali sensibili all'agitazione meccanica: Un forno a tubo statico più semplice è una soluzione più appropriata ed economicamente vantaggiosa.

In definitiva, comprendere come il movimento rotazionale cambi fondamentalmente il processo di riscaldamento è la chiave per sfruttare efficacemente questa tecnologia.

Tabella Riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Tubo Rotante | Garantisce riscaldamento e miscelazione uniformi dei materiali |

| Controllo Preciso della Temperatura | Regolazione accurata fino a 1700°C con impostazioni programmabili |

| Gestione Avanzata dell'Atmosfera | Supporta gas inerte, vuoto e gas reattivi per reazioni controllate |

| Lavorazione Continua | Consente flussi di lavoro ad alta produttività per applicazioni industriali |

| Design Personalizzabile | Materiali (es. quarzo, acciaio inossidabile) e configurazioni del tubo su misura |

| Trasferimento di Calore Dinamico | Riduce i tempi di lavorazione e il consumo energetico |

Pronti a migliorare la vostra lavorazione dei materiali con riscaldamento uniforme e alta efficienza? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per il vostro laboratorio. La nostra linea di prodotti, che include forni rotanti, forni a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni a tubo rotante possono ottimizzare i vostri processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici