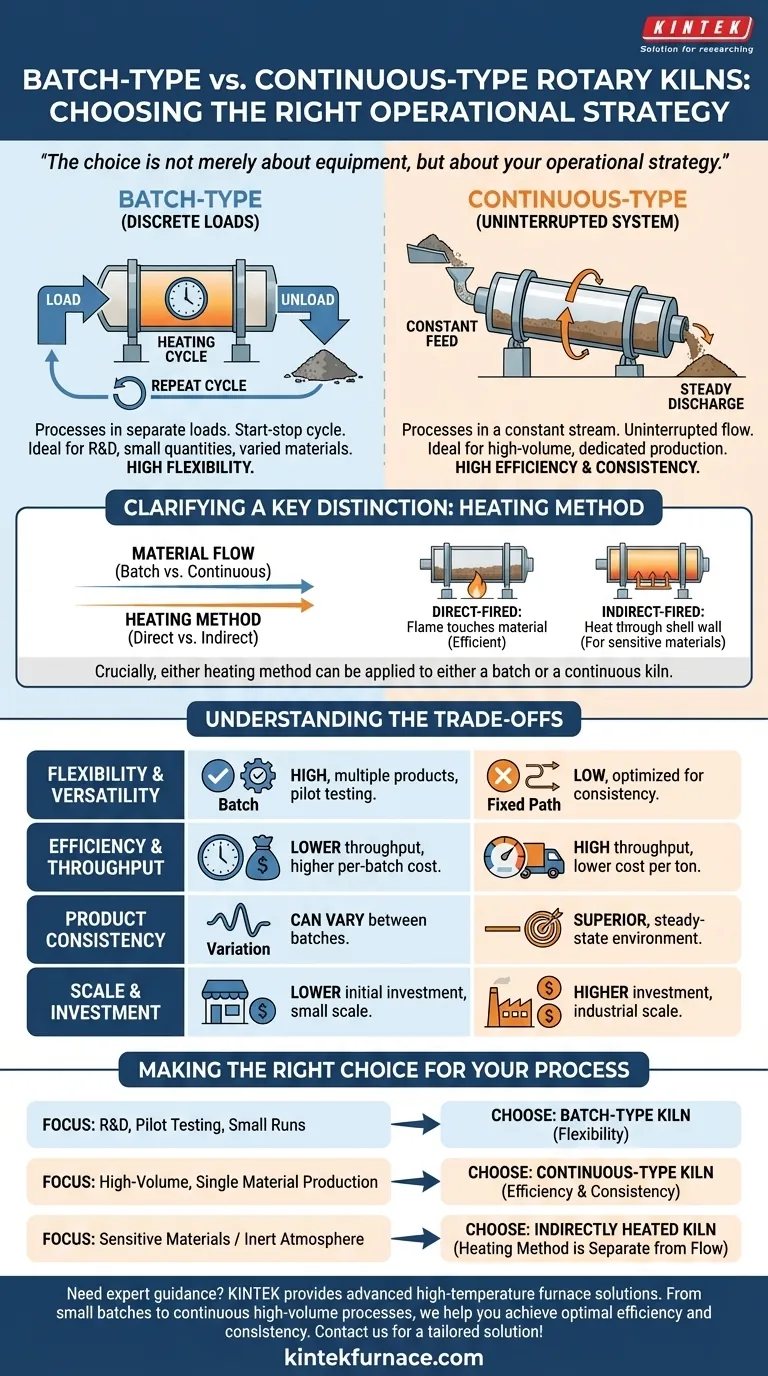

In sintesi, la differenza tra i forni rotativi a batch e continui risiede nella loro filosofia di gestione dei materiali. Un forno di tipo batch elabora il materiale in carichi distinti e separati, seguendo un ciclo completo di carico, riscaldamento e scarico per ciascuno. Al contrario, un forno di tipo continuo opera come un sistema ininterrotto, con la materia prima costantemente alimentata da un'estremità e il prodotto finito scaricato costantemente dall'altra.

La scelta non riguarda solo l'attrezzatura, ma la vostra strategia operativa. I forni a batch offrono flessibilità per compiti vari e su scala ridotta, mentre i forni continui offrono efficienza e costanza per linee di produzione dedicate ad alto volume.

La Fondamentale Differenza Operativa

Per selezionare il forno giusto, è necessario innanzitutto comprendere come ogni tipo opera fondamentalmente e come ciò influisce sul vostro flusso di produzione.

Come Funzionano i Forni a Batch

Un forno a batch funziona come un grande forno industriale. Un intero "lotto" di materiale viene caricato nel forno contemporaneamente.

Il forno esegue quindi un profilo di riscaldamento preimpostato per elaborare il materiale. Una volta completato il trattamento termico, l'intero lotto viene scaricato. Questo ciclo si ripete per ogni nuovo carico.

Questo processo discreto, di avvio e arresto, lo rende ideale per la ricerca e sviluppo, l'elaborazione di piccole quantità o la gestione di un'ampia varietà di materiali diversi che richiedono parametri di elaborazione unici.

Come Funzionano i Forni a Ciclo Continuo

Un forno continuo opera più come una linea di assemblaggio. Il materiale viene alimentato all'estremità elevata del tamburo rotante a una velocità controllata e costante.

Mentre il forno ruota, il materiale si rovescia e scorre costantemente lungo il tamburo, subendo la reazione termica durante il suo percorso. Quando raggiunge l'estremità di scarico, il processo è completo.

Questo metodo è concepito per l'efficienza su larga scala. Mantiene un ambiente termico stabile, garantendo un'elevata consistenza del prodotto per grandi volumi dello stesso materiale.

Chiarimento di una Distinzione Chiave: Metodo di Riscaldamento

Un punto comune di confusione è mescolare il flusso di materiale (batch vs. continuo) con il metodo di riscaldamento. Queste sono due scelte di progettazione separate.

L'Asse Batch vs. Continuo: Come si Muove il Materiale

Come abbiamo stabilito, questa scelta riguarda se il vostro materiale viene elaborato in carichi discreti o in un flusso costante. Dettata la logistica operativa della vostra struttura.

L'Asse Diretto vs. Indiretto: Come Viene Riscaldato il Materiale

Questa è una decisione separata e altrettanto importante.

- I forni a riscaldamento diretto permettono al gas di processo e alla fiamma di entrare in contatto diretto con il materiale. Questo è efficiente ma può essere utilizzato solo se il materiale non viene influenzato negativamente dai sottoprodotti della combustione.

- I forni a riscaldamento indiretto riscaldano il materiale riscaldando l'esterno del guscio rotante. Il calore si trasferisce attraverso la parete del guscio al materiale all'interno, che non tocca mai la fiamma. Questo è essenziale per materiali sensibili o quando è richiesta un'atmosfera inerte.

Fondamentalmente, entrambi i metodi di riscaldamento possono essere applicati sia a un forno a batch che a un forno continuo. Si può avere un forno continuo a riscaldamento diretto, un forno a batch a riscaldamento indiretto e così via.

Comprendere i Compromessi

La vostra decisione sarà guidata dal bilanciamento dei vantaggi e degli svantaggi intrinseci di ogni stile operativo.

Flessibilità e Versatilità

I forni a batch sono i chiari vincitori qui. La loro capacità di fermarsi, pulire e avviare un nuovo ciclo con parametri diversi li rende perfetti per le strutture che producono più prodotti o conducono test su scala pilota.

Efficienza e Produttività

I forni continui sono costruiti per un'elevata produttività. Eliminando i tempi morti tra i cicli, possono elaborare enormi volumi di materiale. Ciò si traduce in un costo operativo inferiore per tonnellata di prodotto in applicazioni su larga scala.

Consistenza del Prodotto

Poiché mantengono un ambiente termico a stato stazionario, i forni continui offrono generalmente una consistenza superiore del prodotto. Ogni particella sperimenta un percorso quasi identico. I forni a batch possono presentare leggere variazioni tra i lotti se le condizioni non vengono replicate perfettamente.

Scala e Investimento

I sistemi a batch sono tipicamente adatti per esigenze su scala ridotta e spesso rappresentano un investimento di capitale iniziale inferiore. I sistemi continui sono un investimento significativo destinato alla produzione dedicata su scala industriale.

Fare la Scelta Giusta per il Vostro Processo

Valutate il vostro obiettivo primario per determinare il percorso migliore per la vostra specifica applicazione.

- Se il vostro obiettivo primario è la R&S, i test pilota o la produzione di piccole serie di materiali diversi: Un forno di tipo batch offre la necessaria flessibilità operativa.

- Se il vostro obiettivo primario è la produzione ad alto volume ed economicamente vantaggiosa di un singolo materiale: Un forno di tipo continuo vi offrirà l'efficienza e la consistenza di cui avete bisogno.

- Se il vostro obiettivo primario è l'elaborazione di materiali sensibili alla contaminazione o che richiedono un'atmosfera inerte: La vostra priorità è scegliere un forno riscaldato indirettamente, una decisione indipendente dal fatto che il vostro processo sia a batch o continuo.

Comprendere gli assi distinti del flusso di materiale e del metodo di riscaldamento è la chiave per progettare il sistema di elaborazione termica ottimale per il vostro obiettivo.

Tabella riassuntiva:

| Caratteristica | Forno a Batch | Forno a Ciclo Continuo |

|---|---|---|

| Gestione Materiali | Elabora in carichi discreti | Elabora in flusso costante |

| Ideale Per | R&S, piccola scala, materiali vari | Produzione ad alto volume e dedicata |

| Flessibilità | Alta, consente modifiche ai parametri | Bassa, ottimizzato per la consistenza |

| Efficienza | Produttività inferiore, costo per lotto più alto | Produttività elevata, costo per tonnellata inferiore |

| Consistenza del Prodotto | Può variare tra i lotti | Superiore, ambiente a stato stazionario |

| Investimento Iniziale | Tipicamente inferiore | Superiore, per scala industriale |

Avete bisogno di una guida esperta per selezionare il forno perfetto per il vostro laboratorio o linea di produzione? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, forni rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che stiate gestendo piccoli lotti o processi continui ad alto volume, vi aiuteremo a raggiungere efficienza e consistenza ottimali. Contattateci oggi stesso per discutere le vostre esigenze specifiche e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori