In sintesi, il vantaggio di un forno tubolare rotante è la sua capacità di miscelare dinamicamente i materiali durante il riscaldamento, una capacità che i forni statici tradizionali non possiedono. Questa differenza fondamentale offre un'uniformità della temperatura, un controllo del processo e un'efficienza superiori, specialmente quando si lavora con polveri, granuli o altri materiali particellari.

La decisione tra un forno rotante e uno statico è una scelta tra due filosofie distinte: i forni statici "cuociono" un materiale stazionario, mentre i forni rotanti "lavorano" attivamente un materiale in movimento. Per qualsiasi applicazione in cui la consistenza del materiale è fondamentale, questa distinzione è il fattore più critico.

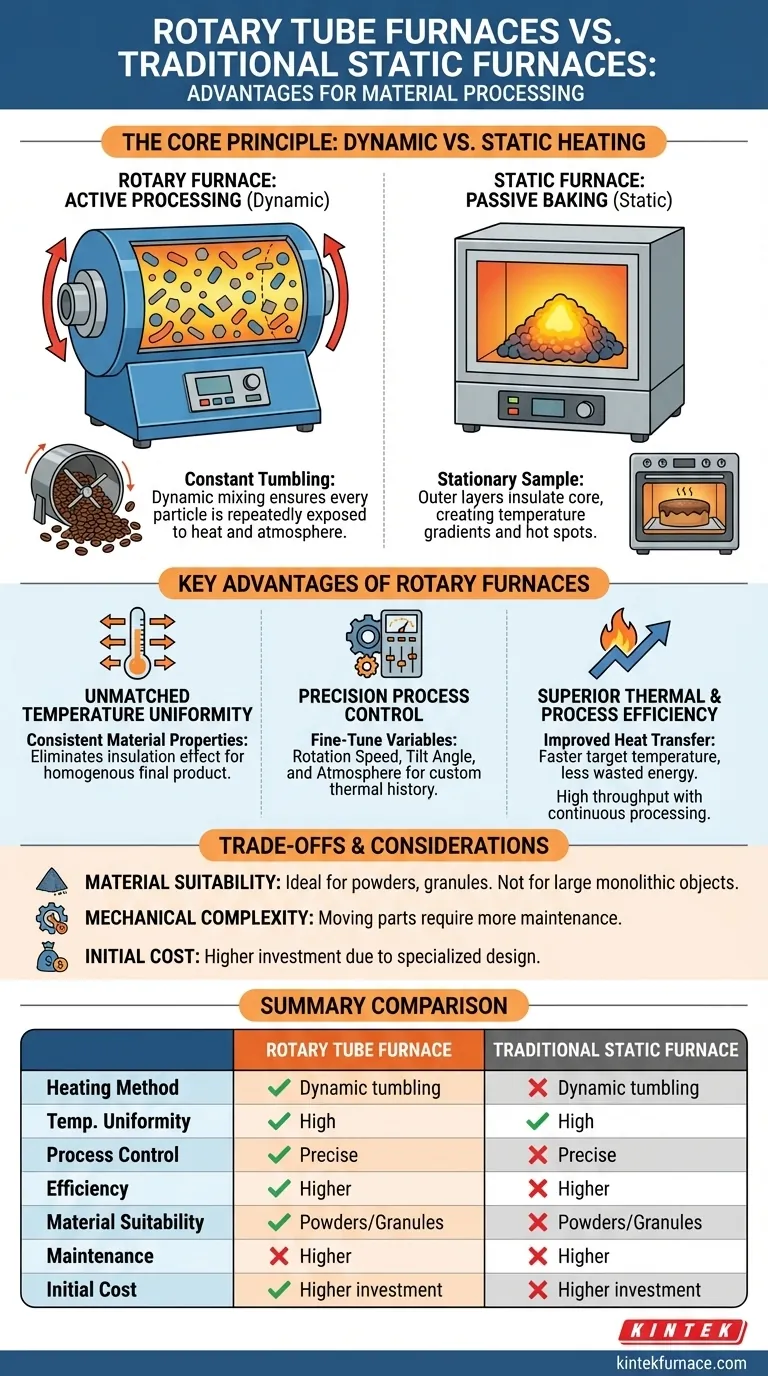

Il Principio Fondamentale: Riscaldamento Dinamico vs. Statico

Le limitazioni più significative dei forni tradizionali derivano dalla loro natura statica. I forni rotanti sono stati progettati specificamente per superare queste sfide attraverso un movimento controllato.

Come Funzionano i Forni Statici (e i Loro Limiti)

Un forno tradizionale, come un forno a muffola o un forno tubolare statico, funziona come un forno convenzionale. Riscalda un campione stazionario tramite irraggiamento e convezione.

Questo metodo funziona bene per parti solide e monolitiche. Tuttavia, quando si riscaldano polveri o granuli, gli strati esterni possono assorbire la maggior parte del calore, isolando di fatto il nucleo e creando significativi gradienti di temperatura.

Ciò porta a proprietà del materiale incoerenti, punti caldi sulla superficie e potenziale agglomerazione (raggruppamento) delle particelle.

Il Vantaggio Rotante: Ribaltamento Costante

Un forno tubolare rotante risolve questo problema ruotando continuamente il tubo che contiene il materiale. Questa azione di ribaltamento costante assicura che ogni particella sia ripetutamente esposta alla fonte di calore e all'atmosfera controllata.

Pensateci come la differenza tra cuocere una torta (statica) e tostare i chicchi di caffè (dinamica). Il movimento costante dei chicchi è essenziale per una tostatura uniforme e omogenea, che è precisamente ciò che un forno rotante ottiene per i materiali particellari.

Principali Vantaggi dei Forni Rotanti Spiegati

Il principio di riscaldamento dinamico si traduce in diversi vantaggi pratici e di grande impatto per ricercatori e produttori.

Uniformità di Temperatura Ineguagliabile

Eliminando l'effetto isolante riscontrato nelle polveri statiche, il forno raggiunge un'eccezionale uniformità di temperatura in tutto il lotto.

Questa miscelazione costante previene il surriscaldamento localizzato e assicura che ogni particella subisca la stessa storia termica. Il risultato è un prodotto finale altamente consistente e omogeneo, fondamentale per la sintesi di materiali avanzati.

Controllo di Processo di Precisione

I forni rotanti offrono molteplici variabili per la messa a punto di un processo termico, andando oltre il semplice controllo della temperatura.

- Velocità di Rotazione: Controlla l'aggressività con cui il materiale viene miscelato.

- Angolo di Inclinazione: Determina il tempo di permanenza — quanto tempo il materiale trascorre nella zona calda in un'installazione continua o semi-continua.

- Controllo dell'Atmosfera: Sistemi di gas di precisione e tubi sigillati consentono un rigoroso controllo dell'atmosfera di processo, vitale per prevenire l'ossidazione o consentire reazioni chimiche specifiche.

Efficienza Termica e di Processo Superiore

Il movimento costante del materiale migliora drasticamente il trasferimento di calore, consentendo al lotto di raggiungere la temperatura target più rapidamente e con meno spreco di energia.

Inoltre, molti forni rotanti sono progettati per la lavorazione continua o semi-continua. Ciò consente una produttività molto più elevata rispetto alla limitazione di un lotto alla volta della maggior parte dei forni statici.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, un forno rotante è uno strumento specializzato e non la soluzione universale per tutte le applicazioni di riscaldamento.

Idoneità del Materiale

Questi forni sono costruiti appositamente per polveri, granuli e altre piccole particelle. Non sono adatti per il trattamento termico di componenti grandi e singoli o oggetti che potrebbero essere danneggiati dall'azione di ribaltamento.

Complessità Meccanica e Manutenzione

Il meccanismo di rotazione, il motoriduttore e le tenute rotanti a tenuta di gas introducono una complessità meccanica. Queste parti in movimento richiedono più manutenzione e presentano più potenziali punti di guasto rispetto a un semplice forno a muffola statico.

Costo Iniziale e Installazione

A causa del loro design specializzato e dei componenti meccanici, i forni tubolari rotanti rappresentano tipicamente un investimento iniziale più elevato rispetto ai forni statici di dimensioni e intervallo di temperatura simili.

Scegliere la Soluzione Giusta per il Tuo Processo

La selezione del forno corretto richiede una chiara comprensione del materiale, degli obiettivi di processo e dei vincoli operativi.

- Se il tuo obiettivo principale è la massima consistenza del materiale per polveri/granuli: Un forno tubolare rotante è la scelta superiore per la sua ineguagliabile uniformità.

- Se il tuo obiettivo principale è l'elaborazione continua ad alta produttività: Il design di un forno rotante inclinabile è costruito specificamente per questo, superando di gran lunga i sistemi batch statici.

- Se il tuo obiettivo principale è il semplice trattamento termico di oggetti solidi e monolitici: Un forno statico tradizionale è più pratico, economico e facile da mantenere.

- Se il tuo obiettivo principale è lo sviluppo di processi con un budget limitato: Un forno tubolare statico standard può essere un punto di partenza più sensato per lavori di base di prova di concetto.

In definitiva, la scelta del forno giusto dipende dal fatto che tu stia semplicemente riscaldando un materiale o progettando un preciso processo termico.

Tabella riassuntiva:

| Caratteristica | Forno Tubolare Rotante | Forno Statico Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Ribaltamento dinamico per esposizione uniforme | Riscaldamento statico, incline a gradienti |

| Uniformità di Temperatura | Elevata, grazie alla miscelazione costante | Inferiore, con rischio di punti caldi |

| Controllo di Processo | Controllo preciso di velocità di rotazione, angolo di inclinazione, atmosfera | Limitato a temperatura e atmosfera |

| Efficienza | Maggiore efficienza termica e di processo, adatto per funzionamento continuo | Inferiore, tipicamente basato su lotti |

| Idoneità del Materiale | Ideale per polveri, granuli, particelle | Migliore per oggetti solidi, monolitici |

| Manutenzione | Maggiore a causa della complessità meccanica | Inferiore, design più semplice |

| Costo Iniziale | Investimento maggiore | Più conveniente |

Pronto a migliorare la lavorazione dei materiali del tuo laboratorio con precisione ed efficienza? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con polveri, granuli o altri materiali, la nostra esperienza garantisce un'uniformità di temperatura e un controllo del processo superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero