Per i processi che richiedono purezza e precisione assolute, un forno rotante a riscaldamento indiretto offre vantaggi ineguagliabili. Il suo vantaggio principale è la completa separazione del materiale in lavorazione dalla fonte di calore e dai suoi gas di combustione. Questo design garantisce un controllo preciso della temperatura, previene la contaminazione del prodotto e consente la lavorazione all'interno di un'atmosfera strettamente controllata, rendendolo ideale per materiali di alto valore o sensibili.

La scelta fondamentale di utilizzare un forno rotante a riscaldamento indiretto è strategica: privilegia l'integrità assoluta del prodotto e il controllo del processo rispetto alla maggiore efficienza termica offerta dai sistemi a riscaldamento diretto. È la soluzione definitiva quando il materiale non può essere esposto ai sottoprodotti della combustione.

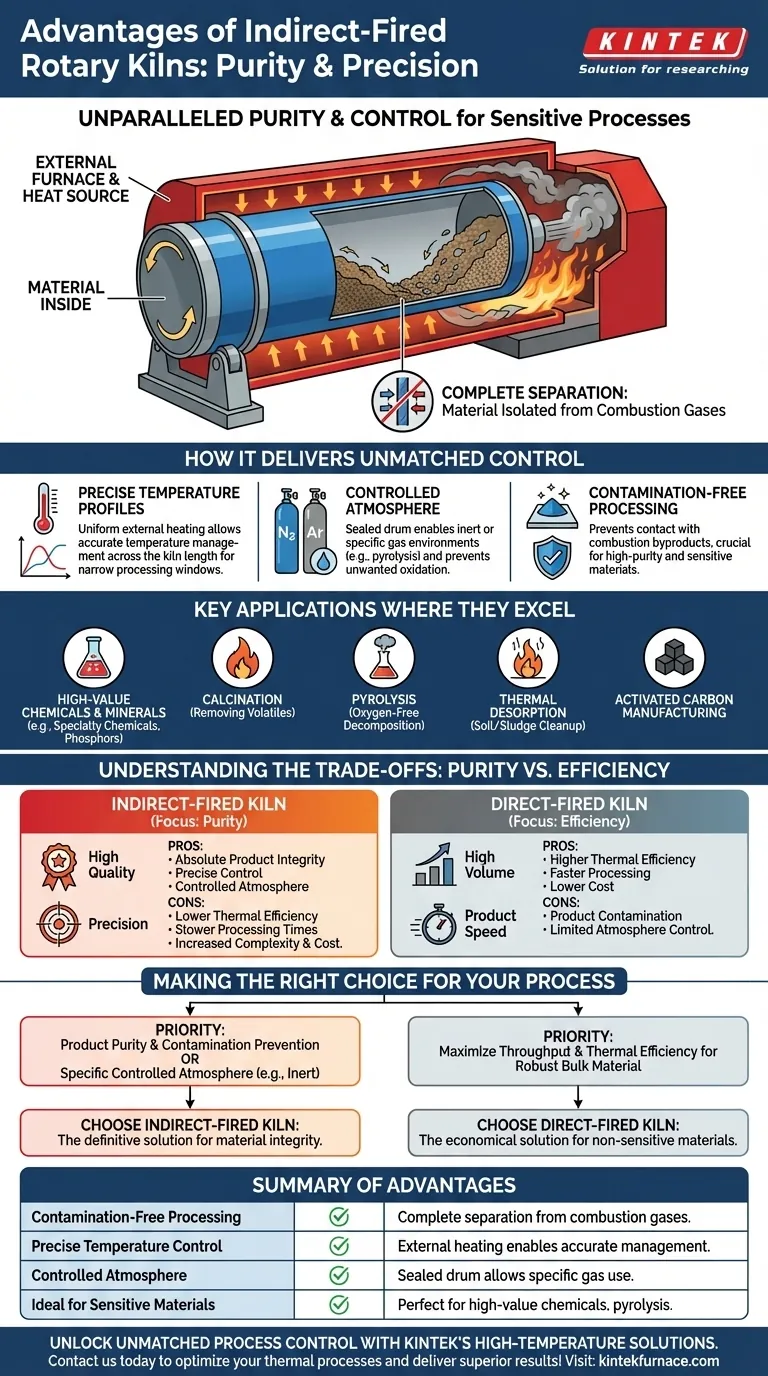

Come il riscaldamento indiretto offre un controllo di processo ineguagliabile

Il design unico di un forno a riscaldamento indiretto è la fonte dei suoi principali vantaggi. A differenza dei forni a riscaldamento diretto, dove la fiamma e il materiale si mescolano, questo sistema isola i due, creando un ambiente altamente controllato.

Il principio del riscaldamento esterno

Un forno rotante a riscaldamento indiretto è costituito da un tamburo rotante racchiuso all'interno di un forno stazionario o di una camera di riscaldamento. Il forno esterno riscalda l'esterno del guscio del tamburo rotante. Il calore viene quindi trasferito per conduzione attraverso la parete del tamburo al materiale che si agita all'interno.

Questa separazione meccanica è la chiave. Poiché nessun gas di combustione entra nel tamburo, l'atmosfera di lavorazione può essere gestita con eccezionale precisione.

Raggiungere profili di temperatura precisi

Essendo la fonte di calore esterna, la temperatura può essere applicata e controllata in modo molto uniforme sulla superficie del guscio. Ciò consente una gestione estremamente accurata della temperatura lungo l'intera lunghezza del forno, il che è fondamentale per materiali con una finestra di lavorazione ristretta o per quelli che richiedono una curva di riscaldamento specifica per ottenere le modifiche chimiche o fisiche desiderate.

Mantenere l'integrità dell'atmosfera

La natura sigillata del tamburo rotante consente l'introduzione di gas specifici per creare un'atmosfera controllata. Questo è essenziale per processi come la pirolisi, che richiede un ambiente privo di ossigeno (inerte), o per reazioni che richiedono un gas specifico per procedere correttamente. Ciò previene ossidazioni indesiderate o reazioni collaterali che altrimenti comprometterebbero il prodotto finale.

Applicazioni chiave in cui i forni indiretti eccellono

I benefici specifici del riscaldamento indiretto rendono questi forni indispensabili in diversi settori in cui la qualità dei materiali è fondamentale.

Lavorazione di materiali sensibili e di alto valore

I forni indiretti sono lo standard per materiali di elevata purezza e alto valore che verrebbero danneggiati o contaminati dal contatto diretto con la fiamma. Esempi includono prodotti chimici speciali, fosfori, titanati e ossido di zinco, dove anche tracce di impurità dalla combustione possono rovinare le prestazioni del prodotto.

Processi termici avanzati

I processi che si basano su precise trasformazioni chimiche in un ambiente controllato sono ideali per i forni indiretti. Questi includono:

- Calcinazione: Rimozione di acqua o volatili legati chimicamente senza introdurre contaminanti.

- Pirolisi: Decomposizione termica di materiale organico in assenza di ossigeno.

- Purificazione: Eliminazione di impurità specifiche a temperature controllate.

- Desorbimento Termico: Rimozione di contaminanti da suoli o fanghi senza bruciarli.

Industrie minerarie e chimiche

Nella lavorazione mineraria, i forni indiretti sono utilizzati per materiali come bauxite, minerale di fosfato e sabbia silicea per ottenere cambiamenti di fase specifici o livelli di purezza. Sono anche vitali nella produzione di carbone attivo, dove l'atmosfera e la temperatura devono essere meticolosamente controllate per creare la struttura porosa desiderata.

Comprendere i compromessi: purezza vs. efficienza

Sebbene i vantaggi siano significativi, comportano compromessi chiari e importanti. La decisione di utilizzare un forno indiretto deve ponderare attentamente questi fattori.

Minore efficienza termica

Riscaldare un materiale attraverso una spessa parete metallica è intrinsecamente meno efficiente che esporlo a una fiamma diretta. Ciò significa che i forni a riscaldamento indiretto consumano tipicamente più energia per unità di prodotto rispetto ai sistemi a riscaldamento diretto, il che comporta costi di carburante più elevati.

Lavorazione più lenta e tempi di riscaldamento più lunghi

Il metodo di trasferimento del calore indiretto è più lento. Di conseguenza, i materiali richiedono un tempo di residenza più lungo all'interno del forno per raggiungere la temperatura target. Ciò può portare a una minore produttività complessiva rispetto a un forno a riscaldamento diretto di dimensioni simili.

Maggiore complessità e costi

Il design, che prevede un forno all'interno di un forno, è più complesso e costoso da costruire. Il forno esterno e i materiali in lega di alta qualità spesso richiesti per il guscio rotante aumentano sia l'investimento iniziale che i costi di manutenzione a lungo termine.

Fare la scelta giusta per il tuo processo

La scelta tra un forno diretto e uno indiretto non riguarda quale sia "migliore", ma quale sia quello corretto per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la purezza del prodotto e la prevenzione della contaminazione: Un forno a riscaldamento indiretto è la scelta definitiva, in quanto isola completamente il materiale dai gas di combustione.

- Se il tuo obiettivo principale è la lavorazione in un'atmosfera specifica e controllata (es. inerte): Il design sigillato di un forno indiretto è irrinunciabile per processi come la pirolisi o la manipolazione di materiali sensibili all'ossigeno.

- Se il tuo obiettivo principale è massimizzare la produttività e l'efficienza termica per un materiale sfuso robusto: Un forno a riscaldamento diretto è probabilmente la soluzione più economica e veloce, a condizione che il materiale possa tollerare il contatto diretto con la fiamma.

In ultima analisi, la scelta di un forno a riscaldamento indiretto è una decisione strategica per dare priorità all'integrità del materiale e alla precisione del processo rispetto all'efficienza termica grezza.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Lavorazione senza contaminazione | Separazione completa del materiale dai gas di combustione previene la contaminazione del prodotto. |

| Controllo preciso della temperatura | Il riscaldamento esterno consente una gestione accurata della temperatura per finestre di lavorazione ristrette. |

| Atmosfera controllata | Il tamburo sigillato consente l'uso di gas specifici (es. inerti) per reazioni senza ossidazione. |

| Ideale per materiali sensibili | Perfetto per prodotti chimici di alto valore, minerali e processi come la pirolisi e la calcinazione. |

Sblocca un controllo di processo ineguagliabile con le soluzioni ad alta temperatura di KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubolare, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Per applicazioni che richiedono purezza e precisione assolute, come la lavorazione di materiali sensibili o la conduzione di pirolisi, i nostri forni rotanti a riscaldamento indiretto offrono riscaldamento senza contaminazione, profili di temperatura precisi e atmosfere controllate per proteggere l'integrità del tuo prodotto. Non scendere a compromessi sulla qualità; contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono ottimizzare i tuoi processi termici e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni