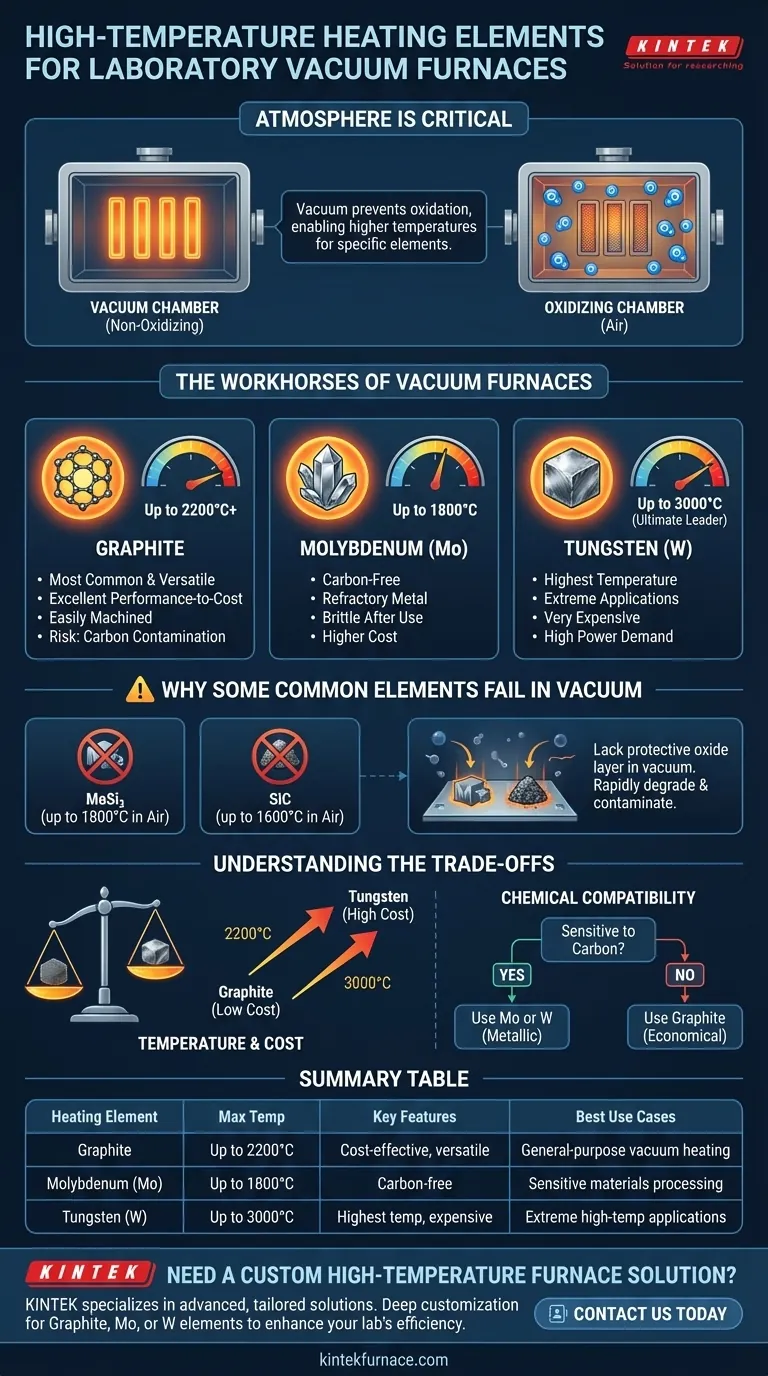

Per i forni a vuoto da laboratorio ad alta temperatura, i principali elementi riscaldanti sono la Grafite, il Molibdeno (Mo) e il Tungsteno (W). Gli elementi in Grafite e Molibdeno sono comunemente usati per temperature fino a 2200°C, mentre il Tungsteno è impiegato per applicazioni estreme, capace di raggiungere temperature fino a 3000°C. Questi materiali sono scelti specificamente per la loro capacità di resistere a calori intensi in un ambiente sottovuoto non ossidante.

Il fattore più critico nella scelta di un elemento riscaldante non è solo la sua temperatura massima, ma l'atmosfera operativa del forno. Elementi come il Disiliciuro di Molibdeno (MoSi₂) e il Carburo di Silicio (SiC) eccellono nell'aria ma falliscono nel vuoto, mentre la Grafite, il Molibdeno e il Tungsteno sono i cavalli da battaglia specifici per le applicazioni sottovuoto.

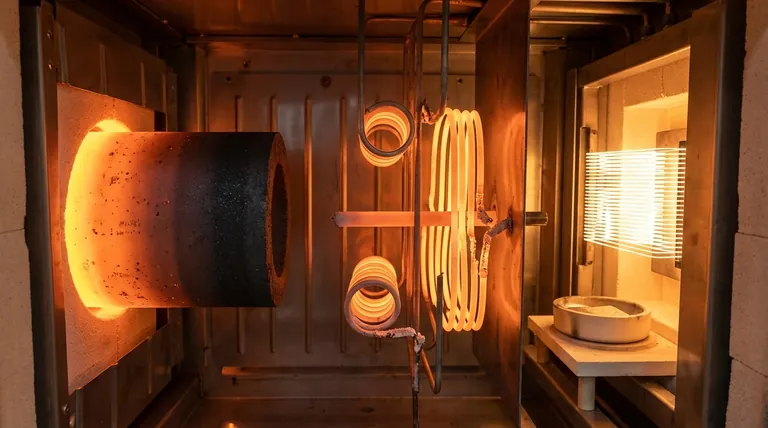

I cavalli da battaglia dei forni a vuoto ad alta temperatura

La scelta di un elemento riscaldante è una decisione progettuale fondamentale che determina le capacità del forno, il costo e i tipi di materiali che è possibile lavorare. In un vuoto, l'assenza di ossigeno previene la rapida ossidazione che distruggerebbe questi elementi ad alte temperature.

Grafite: lo standard versatile (fino a 2200°C+)

La grafite è l'elemento riscaldante più comune nei forni a vuoto ad alta temperatura grazie al suo eccellente equilibrio tra prestazioni e costo.

È facilmente lavorabile in forme complesse, ha una bassa densità e mostra un'elevata stabilità termica. La maggior parte dei forni a vuoto generici che operano nell'intervallo da 1200°C a 2200°C si affidano a elementi in grafite.

Molibdeno (Mo): il metallo refrattario (fino a 1800°C)

Il molibdeno è un metallo refrattario utilizzato quando la contaminazione da carbonio da un elemento in grafite è una preoccupazione per il campione in lavorazione.

Sebbene possa tecnicamente raggiungere temperature più elevate, è più affidabilmente utilizzato per applicazioni fino a circa 1800°C. È più costoso della grafite e diventa molto fragile dopo cicli termici, richiedendo un'attenta manipolazione.

Tungsteno (W): il leader della temperatura finale (fino a 3000°C)

Per processi che richiedono le temperature più alte possibili, il tungsteno è la scelta indiscussa. Ha il punto di fusione più alto di qualsiasi metallo, consentendo ai forni di raggiungere i 3000°C.

Questa prestazione ha un costo elevato. Il tungsteno è costoso, denso (richiedendo più supporto strutturale) e richiede molta più energia elettrica per raggiungere la sua temperatura massima.

Perché alcuni elementi comuni sono inadatti per l'alto vuoto

Spesso si sentiranno menzionati altri elementi ad alta temperatura per i forni, ma sono tipicamente progettati per funzionare in aria, non nel vuoto. Comprendere questa distinzione è cruciale per evitare errori costosi.

La distinzione del forno a muffola: MoSi₂ e SiC

Il Disiliciuro di Molibdeno (MoSi₂, fino a 1800°C) e il Carburo di Silicio (SiC, fino a 1600°C) sono elementi riscaldanti eccezionali per forni che operano in atmosfera ossidante (come l'aria).

Ad alte temperature, formano uno strato superficiale protettivo di biossido di silicio vetroso (SiO₂). Questo strato impedisce che l'elemento sottostante si bruci.

Il problema nel vuoto

In un ambiente di alto vuoto, non c'è ossigeno sufficiente per formare o mantenere questo strato protettivo di ossido.

Senza di esso, il materiale grezzo dell'elemento è esposto direttamente all'alto calore, causando un rapido degrado o "sublimazione", contaminando il forno e il prodotto e distruggendo l'elemento stesso.

Comprendere i compromessi

La selezione di un elemento implica il bilanciamento di tre fattori chiave: temperatura, compatibilità chimica e costo.

Temperatura vs. Costo

Esiste una correlazione diretta tra temperatura massima e costo. La Grafite offre le migliori prestazioni per dollaro fino a 2200°C. Il Molibdeno rappresenta un moderato aumento di costo per un ambiente privo di carbonio, mentre il Tungsteno rappresenta l'opzione premium e costosa per la massima capacità di temperatura.

Compatibilità Chimica

L'elemento non deve reagire con il materiale in lavorazione. La grafite può introdurre carbonio in un campione (un processo chiamato carburazione), che può essere indesiderabile per alcune leghe metalliche o ceramiche. In questi casi, è necessario un elemento metallico in Molibdeno o Tungsteno.

Longevità e Manutenzione

Tutti gli elementi ad alta temperatura sono materiali di consumo che si degradano nel tempo. Gli elementi in grafite diventano più sottili e fragili. I metalli refrattari come il Molibdeno e il Tungsteno diventano estremamente fragili dopo il loro primo ciclo termico e devono essere maneggiati con cura durante la manutenzione.

Fare la scelta giusta per il tuo processo

La tua specifica applicazione e gli obiettivi sperimentali determineranno l'elemento riscaldante ideale.

- Se il tuo obiettivo principale è il riscaldamento generico economico fino a 2200°C: la grafite è la scelta standard e più economica.

- Se il tuo obiettivo principale è evitare la contaminazione da carbonio nell'intervallo da 1300°C a 1800°C: il molibdeno è l'opzione metallica superiore per la lavorazione di materiali sensibili.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili (sopra 2000°C e fino a 3000°C): il tungsteno è la soluzione definitiva, sebbene la più costosa.

- Se il tuo processo opera in un'atmosfera d'aria o ossidante: devi usare elementi progettati per essa, come MoSi₂ o SiC, non elementi per forni a vuoto.

Abbinare il materiale dell'elemento riscaldante all'atmosfera del forno e ai requisiti del processo è la chiave per un lavoro ad alta temperatura di successo.

Tabella riassuntiva:

| Elemento riscaldante | Temperatura massima | Caratteristiche chiave | Migliori casi d'uso |

|---|---|---|---|

| Grafite | Fino a 2200°C | Economico, versatile, facile da lavorare | Riscaldamento generico sottovuoto |

| Molibdeno (Mo) | Fino a 1800°C | Senza carbonio, evita la contaminazione | Lavorazione di materiali sensibili |

| Tungsteno (W) | Fino a 3000°C | Massima capacità di temperatura, costoso | Applicazioni a temperature estremamente elevate |

Hai bisogno di una soluzione per forno ad alta temperatura personalizzata?

In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, personalizzate per le tue esigenze sperimentali uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. Che tu stia lavorando con elementi in grafite, molibdeno o tungsteno, la nostra forte capacità di personalizzazione profonda garantisce prestazioni precise per le esigenze del tuo laboratorio, migliorando efficienza, affidabilità e risultati.

Contattaci oggi per discutere come possiamo supportare i tuoi processi ad alta temperatura e fornire il forno perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori