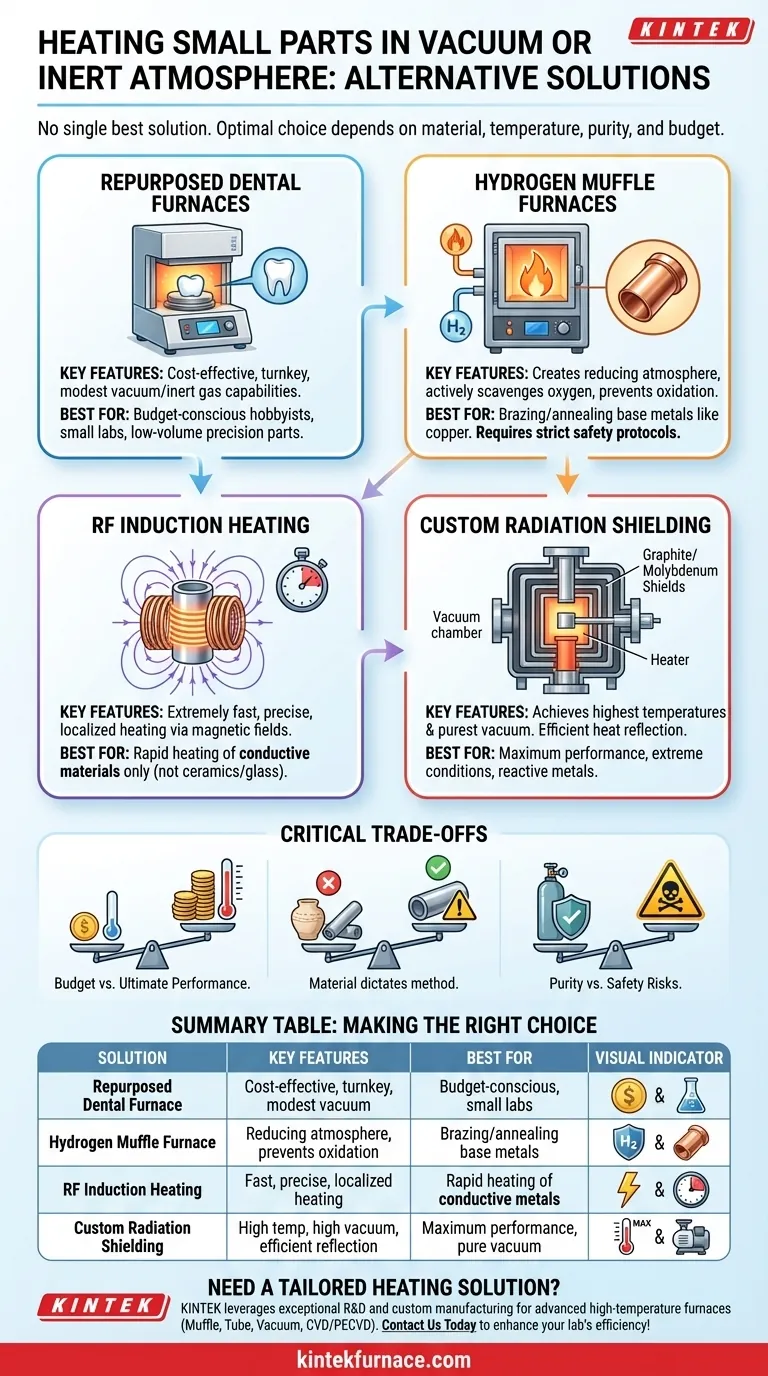

Per il riscaldamento di piccole parti sottovuoto o in atmosfera inerte, esistono diverse alternative efficaci ai grandi forni industriali. Queste includono apparecchiature specializzate come forni a muffola a idrogeno e riscaldatori a induzione RF, dispositivi riadattati come forni dentali di seconda mano e sistemi costruiti su misura utilizzando schermi radianti in grafite o molibdeno all'interno di una camera raffreddata ad acqua.

La soluzione ottimale dipende interamente dal tuo obiettivo specifico. La scelta del metodo giusto richiede un equilibrio tra il tipo di materiale, la temperatura richiesta, la purezza dell'atmosfera e il budget, poiché non esiste una risposta "migliore per tutti i casi".

Analisi delle soluzioni standard e riadattate

Per molte applicazioni, un forno dedicato o riadattato offre il percorso più diretto per raggiungere i tuoi obiettivi di riscaldamento. Queste opzioni sacrificano un po' di flessibilità per una maggiore facilità d'uso e un investimento iniziale inferiore.

Forni dentali riadattati

Un forno dentale di seconda mano è un'opzione eccellente e spesso trascurata per lavori su piccola scala. Queste unità sono specificamente progettate per la cottura di piccole parti ceramiche e metalliche di alta precisione (come le corone) a temperature elevate.

Molti modelli includono già funzionalità per creare un modesto vuoto o per la purga con un gas inerte come l'argon. Rappresentano una soluzione chiavi in mano ed economica per hobbisti e piccoli laboratori.

Forni a muffola a idrogeno

Un forno a muffola a idrogeno non è solo per la creazione di un ambiente inerte; crea un'atmosfera riducente. Questo è fondamentale per processi come la brasatura o la ricottura del rame e di altri metalli base senza ossidazione.

L'idrogeno elimina attivamente l'ossigeno ad alte temperature, producendo una superficie metallica brillante e pulita. Tuttavia, questo metodo richiede rigorosi protocolli di sicurezza a causa dell'infiammabilità del gas idrogeno.

Esplorando metodi di riscaldamento specializzati e personalizzati

Quando le apparecchiature standard non soddisfano le esigenze, le tecnologie specializzate o i sistemi personalizzati offrono un maggiore controllo e prestazioni superiori, sebbene con maggiore complessità.

Riscaldamento a induzione RF

L'induzione a radiofrequenza (RF) è un metodo estremamente veloce ed efficiente per il riscaldamento di materiali conduttivi. Utilizza un campo magnetico ad alta frequenza per indurre correnti elettriche (correnti parassite) direttamente all'interno della parte metallica, facendola riscaldare dall'interno verso l'esterno.

Questa tecnica consente un riscaldamento preciso e localizzato in pochi secondi e funziona bene all'interno di una camera sottovuoto o con gas inerte. La sua limitazione principale è che non funziona su materiali non conduttivi come ceramiche o vetro.

Schermatura personalizzata dalle radiazioni

Per le temperature più elevate e le condizioni di vuoto più pure, è spesso necessario un setup personalizzato. Ciò implica la costruzione di un elemento riscaldante all'interno di una camera a vuoto raffreddata ad acqua.

Per raggiungere temperature estreme in modo efficiente, la parte e l'elemento riscaldante sono circondati da schermi di radiazione termica. Questi sono sottili fogli di un materiale ad alta temperatura, tipicamente grafite o molibdeno, che riflettono l'energia termica verso la parte, minimizzando la perdita di calore alle pareti della camera. Questo è il principio utilizzato nei forni a vuoto da laboratorio e industriali ad alte prestazioni.

Comprendere i compromessi critici

Ogni metodo comporta compromessi intrinseci. Riconoscerli è fondamentale per evitare errori costosi e selezionare la tecnologia appropriata.

Costo vs. Capacità

Un forno dentale riadattato offre la barriera d'ingresso più bassa, ma potrebbe avere limiti sulla temperatura massima e sul livello di vuoto. Al contrario, un sistema costruito su misura con schermi radianti offre le massime prestazioni ma richiede un investimento significativo in progettazione, componenti e assemblaggio.

Compatibilità dei materiali

La tua scelta è fortemente dettata dal materiale della parte. L'induzione RF è inutile per le ceramiche. Gli schermi in grafite possono contaminare alcuni metalli reattivi a temperature molto elevate. Un'atmosfera di idrogeno può infragilire alcune leghe.

Controllo dell'atmosfera e sicurezza

Un forno a muffola fornisce un buon controllo dell'atmosfera tramite purga di gas ma non può raggiungere un vuoto "spinto". Una camera a vuoto adeguata con schermi può raggiungere livelli di vuoto molto elevati. Inoltre, l'uso di gas infiammabili come l'idrogeno introduce un significativo rischio per la sicurezza che deve essere gestito professionalmente.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il percorso migliore, allinea i punti di forza della tecnologia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è il budget e la semplicità: Indaga sui forni dentali di seconda mano, in quanto sono una soluzione pronta all'uso per piccole parti.

- Se il tuo obiettivo principale è il riscaldamento rapido di parti metalliche: L'induzione RF offre velocità e precisione ineguagliabili, ma è limitata ai materiali conduttivi.

- Se il tuo obiettivo principale è prevenire l'ossidazione sui metalli base: Un forno a muffola a idrogeno fornisce l'atmosfera riducente necessaria ma richiede rigorose procedure di sicurezza.

- Se il tuo obiettivo principale è la massima temperatura e purezza del vuoto: Un sistema costruito su misura con schermi radianti in molibdeno o grafite offre le massime prestazioni e controllo.

Comprendendo questi principi e compromessi fondamentali, puoi selezionare con sicurezza la tecnologia di riscaldamento che meglio si adatta al tuo progetto specifico.

Tabella riassuntiva:

| Soluzione | Caratteristiche chiave | Ideale per |

|---|---|---|

| Forno dentale riadattato | Economico, chiavi in mano, vuoto/gas inerte modesto | Hobbisti attenti al budget, piccoli laboratori |

| Forno a muffola a idrogeno | Atmosfera riducente, previene l'ossidazione | Brasatura/ricottura di metalli base come il rame |

| Riscaldamento a induzione RF | Riscaldamento rapido, preciso, localizzato | Riscaldamento rapido di metalli conduttivi |

| Schermatura personalizzata dalle radiazioni | Alta temperatura, alto vuoto, riflessione efficiente del calore | Massime prestazioni con vuoto puro |

Hai bisogno di una soluzione di riscaldamento su misura per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale