In sintesi, i forni a vuoto e ad atmosfera modificata offrono tre vantaggi decisivi per la sinterizzazione di parti stampate in 3D: controllo assoluto sull'atmosfera di processo, eccezionale uniformità termica e la capacità di raggiungere le temperature estreme richieste per i materiali avanzati. Questa combinazione consente la trasformazione di polveri metalliche o ceramiche in una parte solida densa e ad alte prestazioni, priva dei difetti e delle incongruenze causate da ambienti incontrollati.

L'intuizione cruciale è che la sinterizzazione non è semplicemente un processo di riscaldamento; è un processo di scienza dei materiali. Un forno a vuoto o ad atmosfera modificata fornisce un ambiente perfettamente controllato, assicurando che la parte finale raggiunga le proprietà metallurgiche e meccaniche previste senza compromessi.

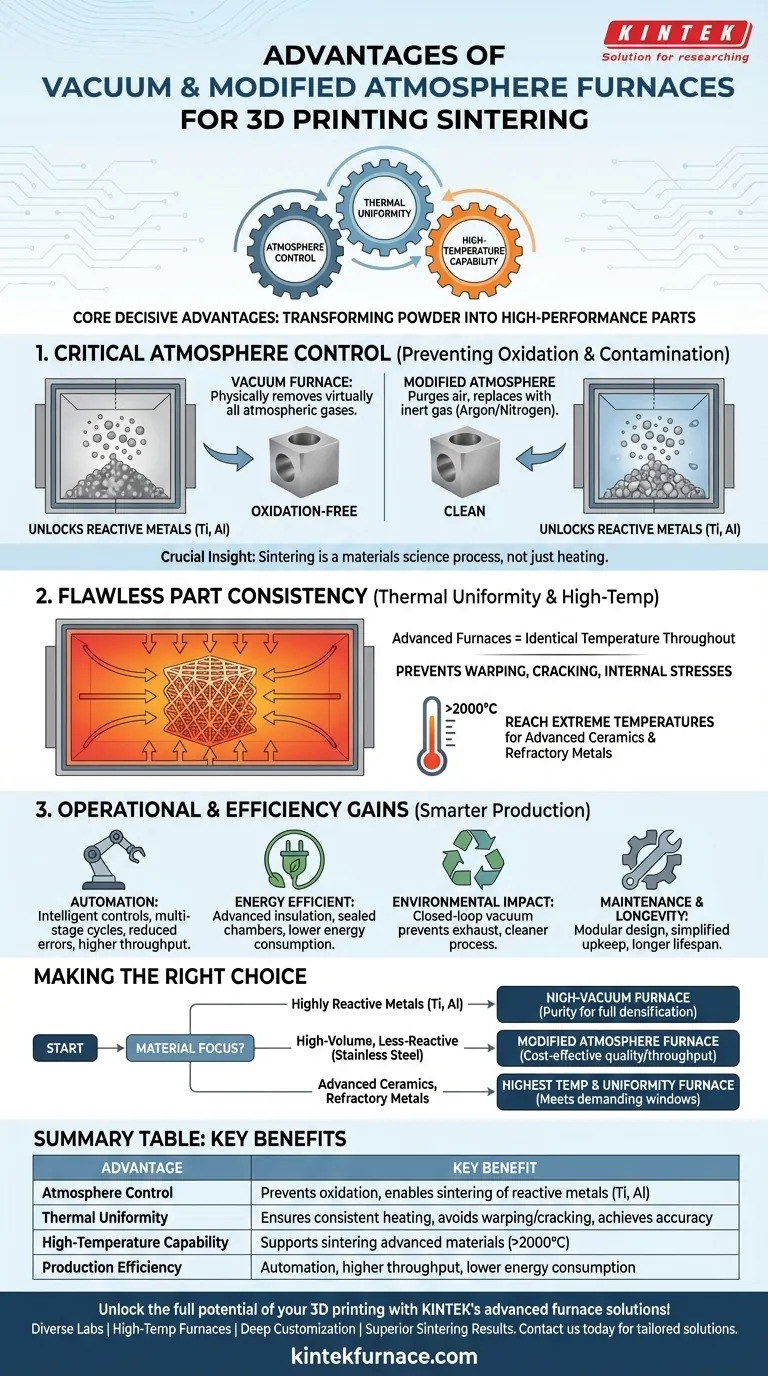

Il ruolo critico del controllo dell'atmosfera

La sfida più grande nella sinterizzazione ad alta temperatura è la gestione dell'interazione della parte con l'aria circostante. L'atmosfera standard è reattiva e dannosa per la maggior parte dei materiali ad alte prestazioni.

Prevenzione dell'ossidazione e della contaminazione

Quando riscaldate, le polveri metalliche reagiscono aggressivamente con l'ossigeno nell'aria, formando ossidi fragili sulle superfici delle particelle. Questa ossidazione impedisce alle particelle di legarsi correttamente, con conseguente parte debole, porosa e in definitiva difettosa.

Un forno a vuoto risolve questo problema rimuovendo fisicamente quasi tutti i gas atmosferici. Un forno ad atmosfera modificata raggiunge un risultato simile spurgando la camera dall'aria e sostituendola con un gas stabile e non reattivo (inerte) come argon o azoto. Entrambi i metodi eliminano il rischio di ossidazione e altre forme di contaminazione atmosferica.

Sblocco delle proprietà avanzate dei materiali

Questo preciso controllo atmosferico è essenziale per la lavorazione di metalli reattivi come titanio, alluminio e alcuni acciai speciali. Senza un vuoto o uno scudo di gas inerte, è impossibile sinterizzare questi materiali in una forma finale densa e ad alta resistenza adatta per applicazioni aerospaziali, mediche o automobilistiche.

L'ambiente controllato assicura che le proprietà intrinseche del materiale siano preservate e migliorate durante il ciclo di sinterizzazione.

Raggiungimento di una perfetta consistenza delle parti

Oltre all'atmosfera, la qualità del calore stesso è fondamentale. Un riscaldamento incoerente porta a parti incoerenti.

L'importanza dell'uniformità termica

I forni avanzati sono progettati per un'elevata uniformità termica, il che significa che la temperatura è identica in tutta la camera di processo. Questo assicura che ogni parte del componente, indipendentemente dalla sua geometria o posizione, sia riscaldata e raffreddata esattamente alla stessa velocità.

Questa uniformità previene stress interni, deformazioni o crepe che possono verificarsi quando diverse sezioni di una parte si riscaldano in modo non uniforme. Il risultato è una precisione dimensionale superiore e prestazioni meccaniche prevedibili e ripetibili in un'intera serie di produzione.

Capacità ad alta temperatura

Molti dei materiali più preziosi nella stampa 3D, come ceramiche tecniche e metalli refrattari, richiedono temperature di sinterizzazione ben superiori a quelle che i forni convenzionali possono fornire.

I forni a vuoto e ad atmosfera modificata sono specificamente progettati per raggiungere in modo sicuro ed efficiente queste temperature estreme (spesso superiori a 2000°C), rendendo possibile la produzione di componenti resistenti all'usura e alle alte temperature.

Comprendere i guadagni operativi ed di efficienza

I moderni forni di sinterizzazione offrono più di un semplice ambiente controllato; sono progettati per una produzione industriale efficiente e affidabile.

Efficienza di produzione e automazione

Dotati di sistemi di controllo intelligenti, questi forni possono eseguire cicli di sinterizzazione complessi e multistadio automaticamente. Questa automazione riduce la necessità di supervisione manuale, minimizza la possibilità di errori umani e aumenta significativamente la produttività.

Impatto energetico e ambientale

I forni a vuoto, in particolare, sono altamente efficienti. Il loro isolamento avanzato e le camere sigillate minimizzano la perdita di calore, riducendo il consumo energetico complessivo.

Inoltre, l'ambiente a vuoto a ciclo chiuso previene il rilascio di gas di scarico, rendendo il processo più pulito e spesso eliminando la necessità di costosi trattamenti ambientali secondari.

Manutenzione e longevità del sistema

Molti forni moderni presentano un design modulare. Questo semplifica la manutenzione ordinaria, la risoluzione dei problemi e le riparazioni, portando a minori tempi di inattività e a una maggiore durata operativa dell'attrezzatura.

Fare la scelta giusta per la tua applicazione

La scelta tra un forno a vuoto e un forno ad atmosfera modificata dipende interamente dai materiali che si lavorano e dagli obiettivi di produzione.

- Se il tuo obiettivo primario è la lavorazione di metalli altamente reattivi (ad esempio, titanio, alluminio): Un forno ad alto vuoto è imprescindibile per raggiungere la purezza richiesta per la piena densificazione e le proprietà ottimali del materiale.

- Se il tuo obiettivo primario è la produzione di grandi volumi di metalli meno reattivi (ad esempio, acciaio inossidabile): Un forno ad atmosfera modificata che utilizza un gas inerte come l'argon offre spesso un equilibrio costo-efficacia tra controllo qualità e produttività.

- Se il tuo obiettivo primario è la ceramica avanzata o i metalli refrattari: Devi dare priorità a un forno con la massima gamma di temperature possibile e un'uniformità termica convalidata per soddisfare i requisiti esigenti del processo del materiale.

In definitiva, investire nella giusta tecnologia di forni è ciò che eleva un oggetto stampato in 3D da prototipo a componente ingegneristico affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Controllo dell'atmosfera | Previene l'ossidazione e la contaminazione, consentendo la sinterizzazione di metalli reattivi come titanio e alluminio |

| Uniformità termica | Garantisce un riscaldamento costante per evitare deformazioni, crepe e ottenere precisione dimensionale |

| Capacità ad alta temperatura | Supporta la sinterizzazione di materiali avanzati (es. ceramiche, metalli refrattari) a temperature superiori a 2000°C |

| Efficienza di produzione | L'automazione riduce gli errori, aumenta la produttività e diminuisce il consumo energetico |

Sblocca tutto il potenziale della tua stampa 3D con le soluzioni avanzate di forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta adattabilità alle tue esigenze sperimentali uniche, offrendo risultati di sinterizzazione superiori per metalli reattivi, ceramiche e produzione ad alto volume. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare le proprietà dei tuoi materiali e l'efficienza operativa!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori