Negli ambienti ad alta temperatura, il disiliciuro di molibdeno (MoSi2) supera significativamente il molibdeno puro, specialmente a temperature superiori a 1700°C. Mentre il molibdeno si ossida rapidamente, diventa fragile e si guasta, il MoSi2 mantiene la sua integrità strutturale. Ciò è dovuto a uno strato protettivo unico auto-riparante che si forma sulla sua superficie quando riscaldato in presenza di ossigeno.

La differenza critica non è solo il punto di fusione, ma come ogni materiale reagisce all'ossigeno ad alte temperature. Il molibdeno si ossida rapidamente e si guasta, mentre il MoSi2 forma uno strato protettivo di vetro di silice, proteggendosi efficacemente da ulteriore degrado.

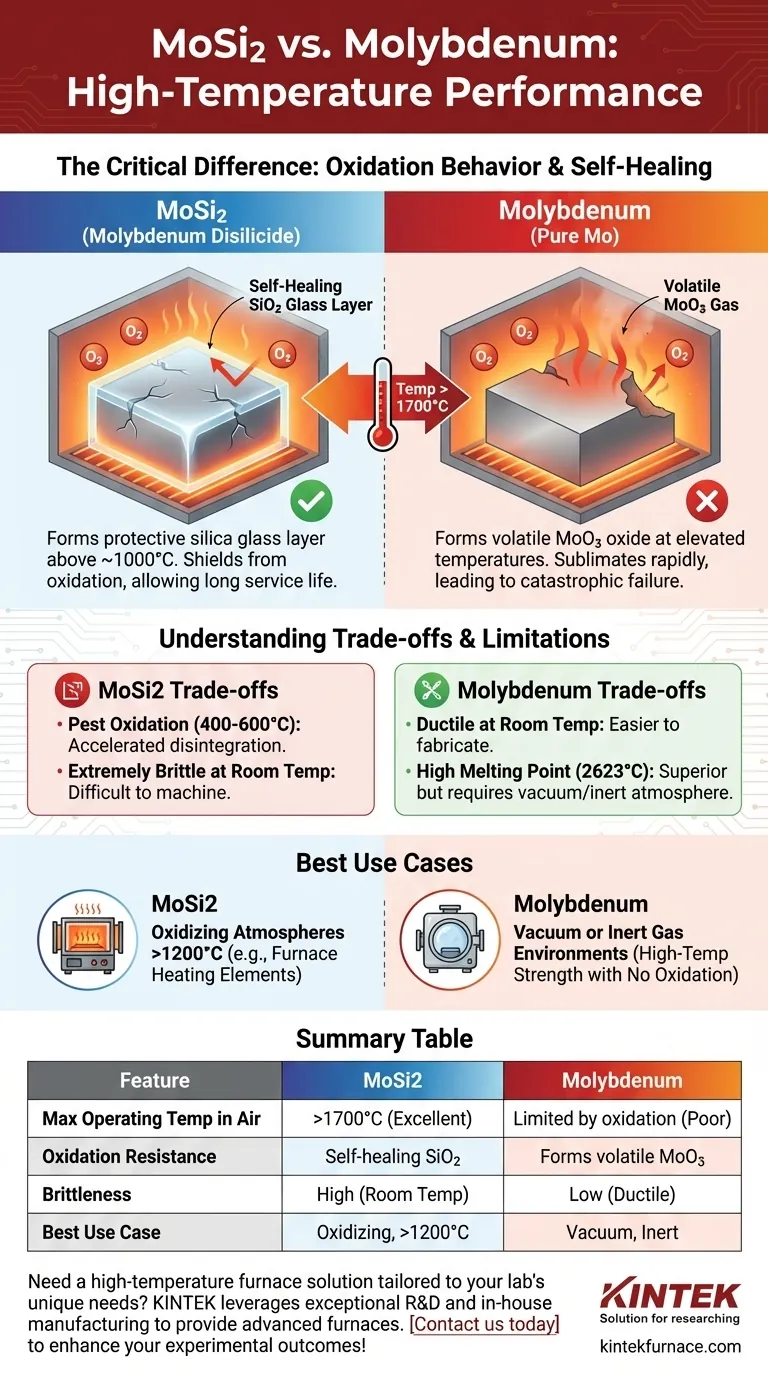

La differenza fondamentale: comportamento all'ossidazione

Per selezionare il materiale giusto, è necessario comprendere la reazione chimica che si verifica sulla superficie di ciascun metallo ad alte temperature. Questo comportamento, non semplicemente il punto di fusione, determina la sua vita utile.

Il meccanismo auto-riparante del MoSi2

Il disiliciuro di molibdeno è apprezzato per la sua eccezionale resistenza all'ossidazione. Sopra circa 1000°C, il silicio all'interno del materiale reagisce con l'ossigeno nell'atmosfera.

Questa reazione forma uno strato sottile, denso e continuo di biossido di silicio (SiO2), che è essenzialmente una forma di vetro di quarzo.

Questo strato vetroso è auto-riparante e agisce come una barriera, impedendo all'ossigeno di raggiungere e degradare il MoSi2 sottostante. Ciò gli consente di funzionare in modo affidabile per lunghi periodi in condizioni di calore estremo, garantendogli un'elevata resistenza agli shock termici e una lunga durata.

La debolezza del molibdeno ad alta temperatura

Il molibdeno puro ha un punto di fusione molto elevato (2623°C), che è tecnicamente superiore a quello del MoSi2 (2030°C). Tuttavia, le sue prestazioni nell'aria sono limitate dall'ossidazione.

A temperature elevate, il molibdeno reagisce con l'ossigeno per formare triossido di molibdeno (MoO3). Questo ossido è volatile, il che significa che si trasforma direttamente in gas ed evapora dalla superficie ben al di sotto del punto di fusione del metallo.

Questo processo, noto come sublimazione, porta a una rapida perdita di materiale, assottigliamento dei componenti e, in ultima analisi, a un guasto catastrofico. Questo è il motivo per cui il molibdeno puro non è adatto per l'uso ad alta temperatura in atmosfere ossidanti.

Comprendere i compromessi e le limitazioni

Nessun materiale è perfetto. La superiorità del MoSi2 a temperature estreme comporta compromessi critici importanti per la progettazione ingegneristica.

L'ossidazione "pestilenziale" del MoSi2

Sebbene eccezionale a temperature molto elevate, il MoSi2 soffre di un fenomeno noto come "ossidazione pestilenziale" a temperature intermedie (tipicamente da 400°C a 600°C).

In questo intervallo, subisce un'ossidazione accelerata e non protettiva che può causare la disintegrazione del materiale in polvere. Ciò lo rende inadatto per applicazioni che rimangono a lungo in questo intervallo di temperature intermedie.

Fragilità e fabbricazione

Il MoSi2 è un cermet (composito ceramico-metallico), il che lo rende molto duro ed estremamente fragile a temperatura ambiente. Ciò rende difficile e costoso lavorarlo o formarlo in forme complesse.

Al contrario, il molibdeno puro è un metallo refrattario con una duttilità molto più elevata a temperatura ambiente, rendendolo significativamente più facile ed economico da fabbricare.

Fare la scelta giusta per la tua applicazione

La scelta tra molibdeno e MoSi2 dipende interamente dall'intervallo di temperatura operativa specifico, dall'atmosfera e dai requisiti meccanici del tuo progetto.

- Se il tuo obiettivo principale è il funzionamento continuo sopra i 1200°C in un'atmosfera ossidante: il MoSi2 è la scelta definitiva grazie al suo strato di silice protettivo auto-formante, rendendolo ideale per gli elementi riscaldanti dei forni.

- Se il tuo obiettivo principale è la resistenza alle alte temperature in un vuoto o gas inerte: il molibdeno puro è spesso una soluzione più economica e fabbricabile, poiché la sua principale debolezza (ossidazione) non è un fattore.

- Se il tuo obiettivo principale è la tenacità meccanica e la facilità di fabbricazione: la duttilità superiore del molibdeno a temperatura ambiente lo rende una scelta più pratica per i componenti che non affrontano ossidazioni estreme e prolungate.

Comprendere la chimica sottostante del cedimento dei materiali è la chiave per selezionare un componente che non solo sopravviverà, ma prospererà nel suo ambiente previsto.

Tabella riassuntiva:

| Caratteristica | MoSi2 | Molibdeno |

|---|---|---|

| Temp. massima di esercizio in aria | >1700°C | Limitata dall'ossidazione |

| Resistenza all'ossidazione | Eccellente (strato auto-riparante di SiO2) | Scarsa (forma MoO3 volatile) |

| Fragilità | Elevata a temperatura ambiente | Bassa (più duttile) |

| Miglior caso d'uso | Atmosfere ossidanti sopra i 1200°C | Atmosfere in vuoto o inerti |

Hai bisogno di una soluzione per forni ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come sistemi a muffola, a tubo, rotanti, a vuoto e atmosfera, e CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono prestazioni precise per le tue applicazioni ad alta temperatura, sia che tu stia lavorando con MoSi2, molibdeno o altri materiali. Contattaci oggi per migliorare i tuoi risultati sperimentali con attrezzature affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco