In sostanza, un forno a muffola si differenzia fondamentalmente dagli altri forni per la sua camera interna sigillata, nota come muffola. Mentre altri forni si concentrano principalmente sul raggiungimento di una temperatura specifica, lo scopo principale di un forno a muffola è creare e mantenere un'atmosfera altamente controllata attorno al materiale in lavorazione. Ciò lo rende indispensabile per i trattamenti termici in cui l'esposizione all'aria o ad altri contaminanti rovinerebbe il prodotto finale.

La distinzione fondamentale non è come un forno a muffola genera calore, ma l'ambiente controllato che crea. Si sceglie un forno a muffola quando l'atmosfera durante il riscaldamento è altrettanto importante quanto la temperatura stessa, un requisito per processi come la ricottura brillante, la carburazione o la brasatura.

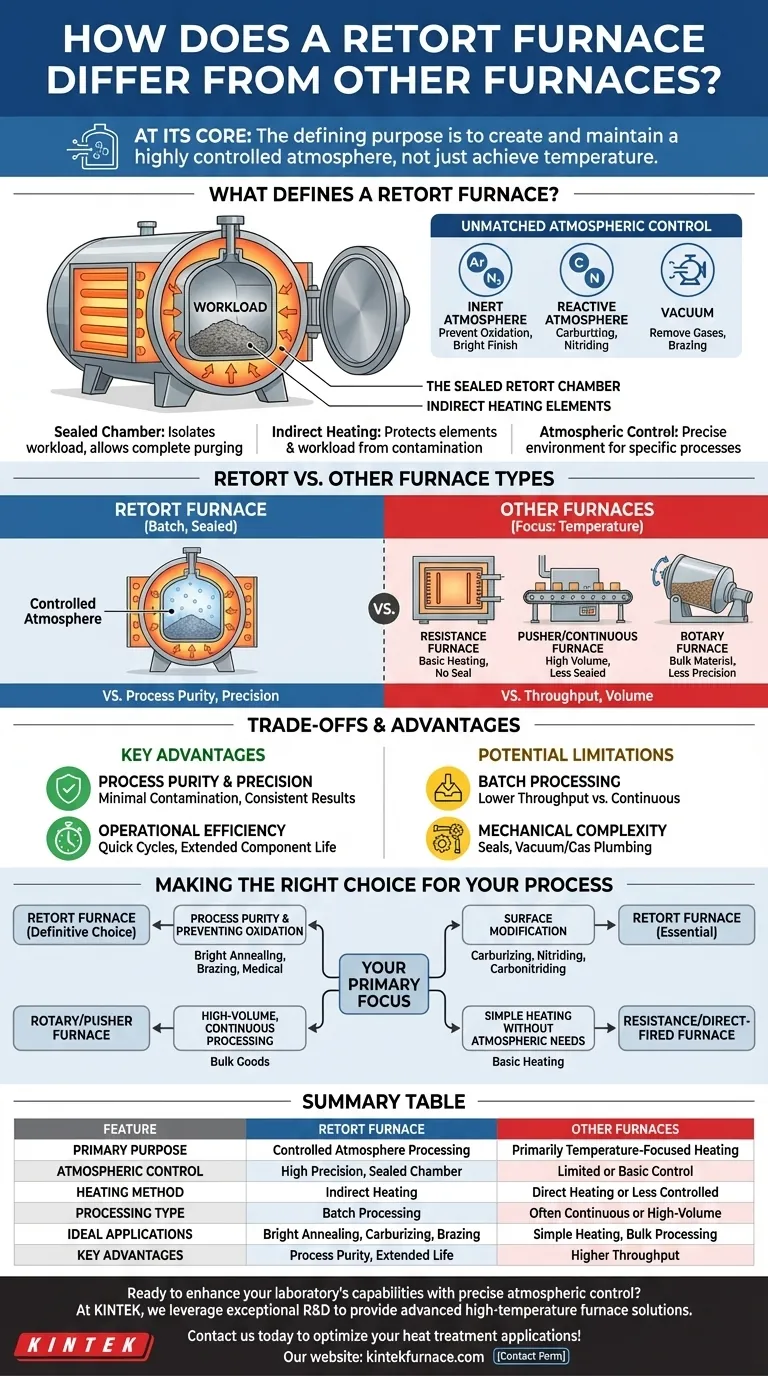

Cosa definisce un forno a muffola?

Le capacità uniche di un forno a muffola derivano dal suo design specializzato, che separa il carico di lavoro dagli elementi riscaldanti e dall'ambiente esterno.

La camera della muffola sigillata

La "muffola" è un contenitore, tipicamente realizzato in lega metallica, che contiene il materiale sottoposto a trattamento termico. Questo contenitore è sigillato per creare un ambiente isolato.

Questo design consente la completa espulsione dell'aria ambiente (ossigeno e azoto) e l'introduzione di atmosfere gassose specifiche e controllate.

Principio di riscaldamento indiretto

Nella maggior parte dei forni a muffola, gli elementi riscaldanti (elettrici o a gas) si trovano all'esterno della muffola sigillata.

Il calore si trasferisce attraverso le pareti della muffola al materiale all'interno. Questo riscaldamento indiretto protegge gli elementi riscaldanti da atmosfere di processo potenzialmente corrosive e previene la contaminazione del carico di lavoro.

Controllo atmosferico ineguagliabile

Il motivo principale per utilizzare un forno a muffola è il controllo preciso dell'atmosfera. Ciò è fondamentale per i processi che richiedono:

- Atmosfere inerti: Utilizzo di gas come argon o azoto per prevenire l'ossidazione, con conseguente finitura superficiale pulita e "brillante".

- Atmosfere reattive: Introduzione di gas che reagiscono intenzionalmente con la superficie del materiale, come nella carburazione (aggiunta di carbonio) o nitrurazione (aggiunta di azoto).

- Vuoto: Pompare tutti i gas fuori dalla muffola per riscaldare i materiali in un vuoto quasi perfetto, essenziale per alcune leghe e applicazioni di brasatura.

Come si confrontano i forni a muffola con altri tipi

Comprendere lo scopo specifico di un forno a muffola diventa più chiaro se confrontato con altri forni industriali comuni.

Forno a muffola vs. forni a resistenza

Un forno a resistenza standard utilizza semplicemente elementi elettrici per riscaldare una camera. Il suo obiettivo primario è la temperatura, non l'atmosfera. Sebbene alcuni possano avere sigilli rudimentali, non possono raggiungere la purezza o il controllo di un sistema a muffola sigillata.

Forno a muffola vs. forni a spinta/continui

I forni a spinta sono progettati per lavorazioni continue ad alto volume in cui i pezzi vengono spinti attraverso diverse zone di temperatura. Sebbene alcuni possano avere atmosfere controllate, sono generalmente meno perfettamente sigillati di un forno a muffola discontinuo a causa della necessità di punti di ingresso e uscita.

Forno a muffola vs. forni rotanti

Un forno rotante agita materiali sfusi all'interno di un tamburo rotante per un riscaldamento uniforme e continuo. Eccelle nella lavorazione di grandi volumi di polveri o piccole parti, ma offre un controllo atmosferico meno preciso rispetto a una muffola discontinua sigillata.

Comprensione dei compromessi e dei vantaggi

La scelta di un forno a muffola comporta la valutazione dei suoi vantaggi unici rispetto al suo modello operativo.

Vantaggio chiave: purezza e precisione del processo

La muffola sigillata garantisce un consumo minimo di gas perché non ci sono perdite. Fornisce inoltre il massimo livello di protezione contro la contaminazione, garantendo risultati costanti e di alta qualità.

Vantaggio chiave: efficienza operativa

I moderni forni a muffola spesso presentano cicli di riscaldamento e raffreddamento rapidi grazie all'efficiente trasferimento di calore. Proteggendo l'isolamento del forno e gli elementi riscaldanti dall'atmosfera di processo, estendono anche la vita di questi componenti critici.

Potenziale limitazione: elaborazione batch

La maggior parte dei progetti di forni a muffola sono per l'elaborazione batch, dove un carico viene completato alla volta. Ciò può comportare una produttività inferiore rispetto a un forno completamente continuo come un tipo a spinta o rotante.

Potenziale limitazione: complessità meccanica

La necessità di una muffola perfettamente sigillata, insieme all'impianto idraulico associato per il vuoto e i gas di processo, aggiunge complessità meccanica rispetto a un semplice forno a cassa ad aria.

Fare la scelta giusta per il tuo processo

Il tuo specifico obiettivo di trattamento termico è il fattore più importante nella selezione della giusta tecnologia di forno.

- Se il tuo obiettivo principale è la purezza del processo e la prevenzione dell'ossidazione: Un forno a muffola è la scelta definitiva per ricottura brillante, brasatura o componenti di grado medico.

- Se il tuo obiettivo principale è la modifica superficiale: Un forno a muffola è essenziale per processi reattivi come carburazione, nitrurazione o carbonitrurazione.

- Se il tuo obiettivo principale è la lavorazione continua ad alto volume di merci sfuse: Un forno rotante o a spinta potrebbe offrire una migliore produttività per la tua applicazione.

- Se il tuo obiettivo principale è il semplice riscaldamento senza esigenze atmosferiche: Un forno a resistenza di base o a fuoco diretto è una soluzione più diretta ed economica.

In definitiva, la selezione di un forno a muffola è una decisione che privilegia il controllo ambientale preciso su tutti gli altri fattori.

Tabella riassuntiva:

| Caratteristica | Forno a Muffola | Altri Forni (es. Resistenza, Spinta, Rotante) |

|---|---|---|

| Scopo Principale | Lavorazione in atmosfera controllata (es. gas inerti, reattivi, vuoto) | Riscaldamento principalmente focalizzato sulla temperatura |

| Controllo Atmosferico | Alta precisione con camera a muffola sigillata | Controllo limitato o basilare, spesso meno sigillato |

| Metodo di Riscaldamento | Riscaldamento indiretto (elementi esterni alla muffola) | Riscaldamento diretto o metodi meno controllati |

| Tipo di Lavorazione | Lavorazione in batch | Spesso continuo o ad alto volume (es. a spinta, rotante) |

| Applicazioni Ideali | Ricottura brillante, carburazione, brasatura, componenti medicali | Semplice riscaldamento, lavorazione di materiali sfusi |

| Vantaggi Chiave | Purezza del processo, contaminazione minima, lunga durata dei componenti | Maggiore produttività per atmosfere non critiche |

Pronto a migliorare le capacità del tuo laboratorio con un controllo atmosferico preciso? Noi di KINTEK sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare requisiti sperimentali unici. Che tu stia lavorando su ricottura brillante, carburazione o altri processi specializzati, i nostri forni a muffola garantiscono prestazioni e affidabilità superiori. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore