Scegliere lo scudo termico giusto per un forno di sinterizzazione sotto vuoto è una decisione critica che influenza direttamente l'efficienza del processo, la qualità del prodotto e i costi operativi. La selezione è guidata principalmente da tre fattori fondamentali: la temperatura di sinterizzazione richiesta, la compatibilità chimica con i materiali in lavorazione e il livello di vuoto necessario. Ciascun fattore determina se un design di scudo metallico, non metallico o ibrido sia la soluzione più appropriata.

La selezione di uno scudo termico non è una semplice scelta tra metallo e non metallo. È un compromesso calcolato tra prestazioni ad alta temperatura, reattività chimica e costi operativi a lungo termine. Comprendere questi compromessi è essenziale per ottimizzare il vostro specifico processo di sinterizzazione.

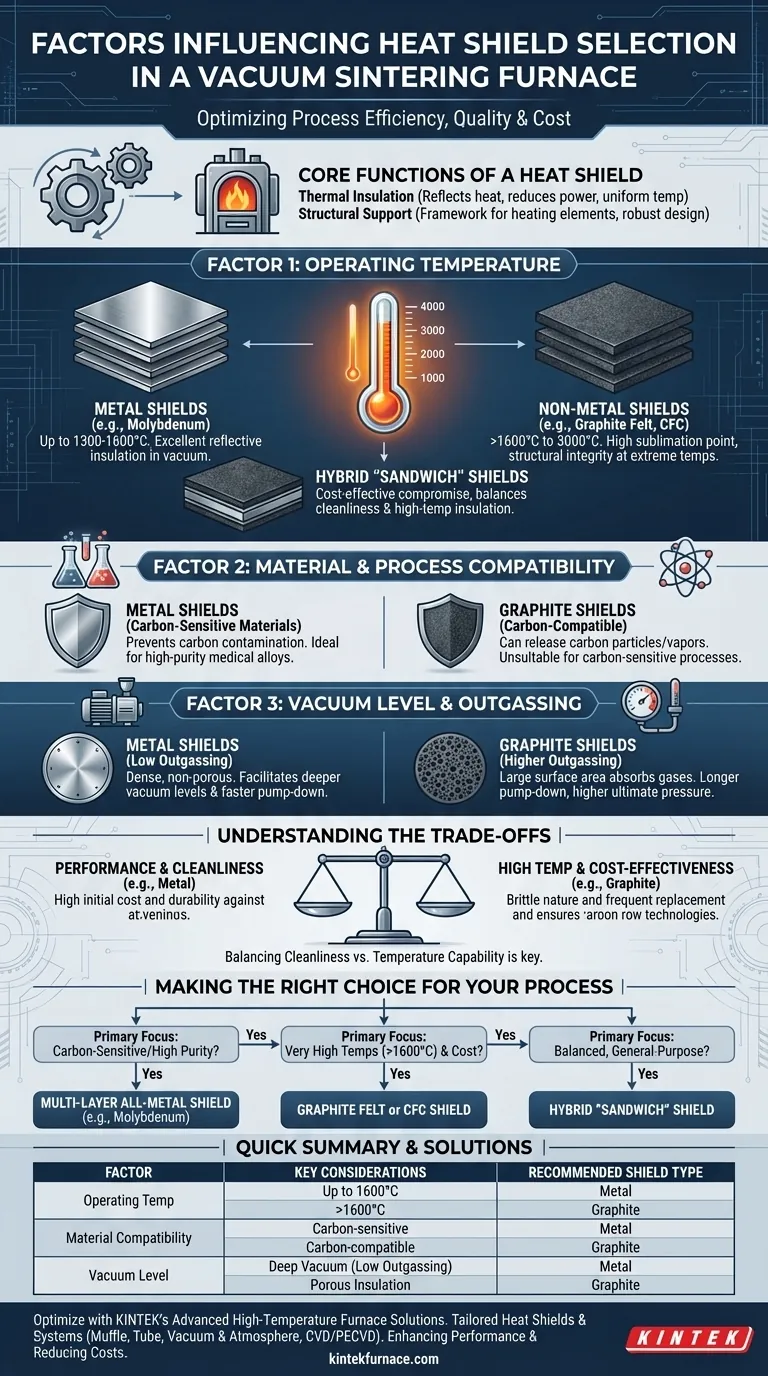

Le funzioni principali di uno scudo termico

Prima di addentrarsi nei criteri di selezione, è fondamentale comprendere i doppi ruoli che uno scudo termico svolge all'interno della zona calda del forno.

Isolamento termico ed efficienza

La funzione primaria dello scudo termico è quella di riflettere l'energia termica nella zona calda. Ciò minimizza la perdita di calore, riduce il consumo energetico e assicura una distribuzione uniforme della temperatura attraverso il carico del prodotto.

Supporto strutturale

Oltre all'isolamento, l'assemblaggio dello scudo termico spesso funge da struttura portante per il montaggio degli elementi riscaldanti. Il suo design deve essere sufficientemente robusto da sostenere questi componenti senza deformarsi o cedere ad alte temperature.

Fattore 1: Temperatura operativa

La temperatura massima di sinterizzazione richiesta è il primo e più importante filtro nel processo di selezione.

Molibdeno e scudi metallici

Gli scudi termici interamente metallici, tipicamente costruiti con più strati di molibdeno (e talvolta tungsteno per zone più calde), sono eccellenti per processi fino a circa 1300-1600°C. Le loro superfici riflettenti forniscono un isolamento altamente efficiente sotto vuoto.

Grafite e scudi non metallici

Per temperature molto elevate, spesso superiori a 1600°C e fino a 3000°C, il feltro di grafite o gli scudi rigidi in composito di fibra di carbonio (CFC) sono lo standard industriale. La grafite ha un punto di sublimazione molto alto e mantiene la sua integrità strutturale a temperature estreme dove i metalli cederebbero.

Scudi ibridi o a "sandwich"

Questi design combinano uno strato interno di metallo (come il molibdeno) con strati esterni di feltro di grafite. Questo approccio tenta di bilanciare la pulizia di uno scudo metallico con l'isolamento superiore ad alta temperatura della grafite, spesso servendo come compromesso economico.

Fattore 2: Compatibilità del materiale e del processo

L'interazione chimica tra lo scudo termico, l'atmosfera di lavorazione e il prodotto stesso è una considerazione critica.

Scudi metallici per ambienti ad alta purezza

Gli scudi metallici sono la scelta definitiva quando si lavorano materiali sensibili al carbonio, come alcune leghe mediche o metalli ad alta purezza. Poiché non contengono carbonio, prevengono la contaminazione del prodotto.

Scudi di grafite e reattività del carbonio

Gli scudi di grafite possono rilasciare particelle fini di carbonio o vapori di idrocarburi (degassamento), che possono reagire con o contaminare il carico del prodotto. Questo li rende inadatti per processi in cui il carbonio è considerato un contaminante.

Impatto sul livello di vuoto

Il materiale e la costruzione dello scudo influenzano direttamente le prestazioni del vuoto del forno. Materiali porosi come il feltro di grafite hanno una grande superficie e possono assorbire umidità e altri gas, portando a tempi di pompaggio più lunghi e una pressione finale più elevata a causa del degassamento. Gli scudi metallici densi offrono un ambiente più pulito e facilitano il raggiungimento di livelli di vuoto più profondi più rapidamente.

Comprendere i compromessi

Ogni scelta di scudo termico comporta un bilanciamento di priorità contrastanti. Un'analisi obiettiva di questi compromessi è essenziale per prendere una decisione informata.

Prestazioni vs. costo

Gli scudi interamente metallici hanno un costo iniziale elevato ma sono spesso più durevoli e possono essere puliti, offrendo una maggiore durata in applicazioni appropriate. Gli scudi in grafite sono meno costosi inizialmente ma possono essere fragili e richiedere una sostituzione più frequente, specialmente se soggetti a shock meccanici.

Pulizia vs. capacità di temperatura

Questo è il classico dilemma. Se il vostro processo richiede purezza estrema e il degassamento più basso possibile, uno scudo metallico è superiore. Se il vostro processo richiede le temperature più elevate in assoluto, la grafite è spesso l'unica opzione praticabile.

Efficienza energetica e perdita di calore

Uno scudo metallico multistrato è un isolante altamente efficace grazie alla riflessione della radiazione. Un pacchetto spesso di feltro di grafite è un isolante efficace grazie alla bassa conduttività termica. La scelta influisce sulla curva di potenza del forno e sul consumo energetico complessivo, un fattore chiave nel costo operativo a lungo termine.

Fare la scelta giusta per il proprio processo

La vostra decisione finale dovrebbe essere guidata da una chiara comprensione del vostro obiettivo primario di processo.

- Se il vostro obiettivo principale è la lavorazione di materiali sensibili al carbonio o il raggiungimento della massima purezza del vuoto: uno scudo multistrato interamente metallico (tipicamente molibdeno) è la scelta superiore.

- Se il vostro obiettivo principale è raggiungere temperature molto elevate (>1600°C) e la convenienza economica è una preoccupazione importante: uno scudo in feltro di grafite o composito di fibra di carbonio (CFC) è la soluzione standard del settore.

- Se il vostro obiettivo principale è un'applicazione equilibrata e generica a temperature moderate: uno scudo a "sandwich" o in feltro misto che combina strati metallici e non metallici può offrire un compromesso pratico tra prestazioni e costi.

Allineando la scelta dello scudo termico alle vostre specifiche esigenze di processo, garantirete prestazioni ottimali e affidabilità a lungo termine per il vostro forno.

Tabella riassuntiva:

| Fattore | Considerazioni chiave | Tipo di scudo consigliato |

|---|---|---|

| Temperatura operativa | Fino a 1600°C: Alta efficienza; Sopra 1600°C: Resistenza al calore estremo | Metallo (es. Molibdeno) per temperature più basse; Grafite per temperature più alte |

| Compatibilità dei materiali | I materiali sensibili al carbonio richiedono purezza; Rischio di contaminazione | Metallo per la purezza; La grafite può causare reattività del carbonio |

| Livello di vuoto | Il degassamento influisce sul tempo di pompaggio e sulla pressione; Pulizia per vuoto profondo | Metallo per basso degassamento; Grafite per isolamento poroso |

Ottimizzate l'efficienza di sinterizzazione del vostro laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori scudi termici e sistemi su misura come Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando le prestazioni e riducendo i costi. Contattateci oggi stesso per discutere come possiamo supportare il vostro processo!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione