Fondamentalmente, le leghe per riscaldamento a resistenza variano in due modi fondamentali: il rapporto tra i loro metalli costituenti primari, come nichel e cromo, e le quantità precise, spesso minime, di elementi in tracce aggiunti per affinare le loro prestazioni. Queste differenze compositive maggiori e minori non sono arbitrarie; sono progettate per produrre comportamenti specifici, influenzando direttamente la temperatura massima di esercizio, la resistività elettrica e la durata operativa di una lega.

L'intuizione cruciale è che, mentre il rapporto tra i metalli primari definisce la categoria generale di una lega, è il sofisticato controllo degli elementi in tracce—spesso un segreto proprietario del produttore—che determina veramente la sua stabilità ad alta temperatura e l'affidabilità finale in un'applicazione di riscaldamento.

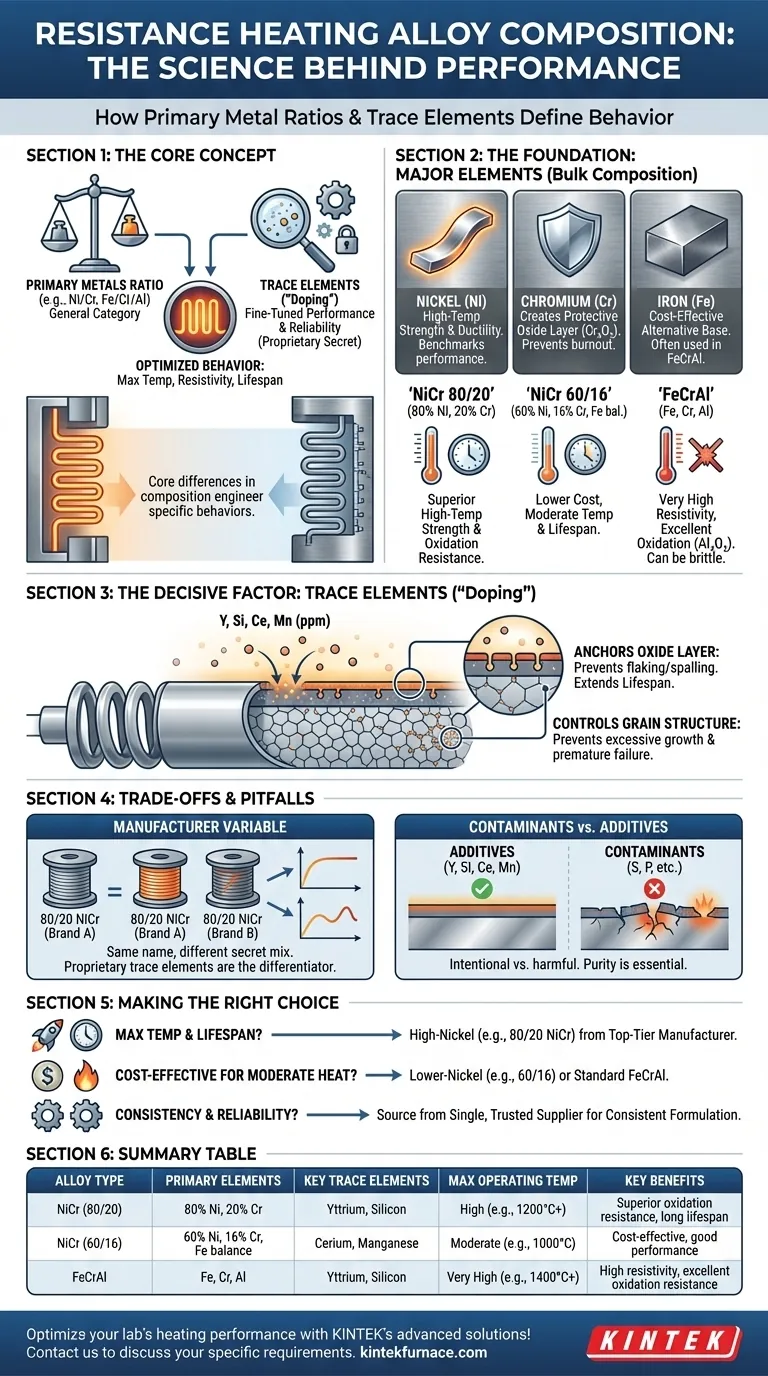

Le Basi: Elementi di Lega Principali

La composizione in massa di una lega stabilisce le sue caratteristiche fondamentali. Gli elementi più comuni sono Nichel (Ni), Cromo (Cr) e Ferro (Fe), e le loro proporzioni relative sono la prima e più importante specifica.

Il Ruolo di Nichel (Ni) e Cromo (Cr)

Il nichel è apprezzato per la sua duttilità e l'eccellente resistenza alle alte temperature. Il cromo è il componente critico per la creazione di uno strato protettivo di ossido sulla superficie della lega quando riscaldata.

Questo strato protettivo, tipicamente ossido di cromo (Cr₂O₃), è ciò che impedisce al metallo sottostante di bruciare, agendo come una pelle stabile e tenace che resiste a ulteriore ossidazione.

L'Impatto dei Rapporti (es. 80/20 vs. 60/16)

Il rapporto tra nichel e cromo influisce direttamente sulle prestazioni. Una lega 80 Ni, 20 Cr (spesso chiamata Nichrome 80/20) è il punto di riferimento per gli elementi riscaldanti ad alte prestazioni. L'alto contenuto di nichel fornisce una resistenza superiore alle alte temperature e all'ossidazione.

Una lega 60 Ni, 16 Cr (con il resto spesso ferro) offre un'alternativa a costo inferiore. Sebbene ancora altamente efficace, il suo minor contenuto di nichel e cromo si traduce tipicamente in una temperatura massima di esercizio inferiore e una durata di servizio più breve rispetto alla sua controparte 80/20.

L'Alternativa Ferro-Cromo-Alluminio (FeCrAl)

Un'altra importante classe di leghe sostituisce il nichel con il ferro come costituente primario, creando leghe FeCrAl. Queste sono note per la loro altissima resistività e l'eccellente resistenza all'ossidazione, grazie alla formazione di uno strato di ossido di alluminio (Al₂O₃).

Sebbene le leghe FeCrAl possano spesso raggiungere temperature più elevate rispetto alle leghe NiCr, possono diventare fragili dopo cicli termici. La scelta tra NiCr e FeCrAl dipende dalle specifiche esigenze dell'applicazione di riscaldamento.

Il Fattore Decisivo: Elementi in Tracce

Se gli elementi principali preparano il terreno, gli elementi in tracce dirigono la performance. Si tratta di piccole aggiunte intenzionali—a volte misurate in parti per milione—che hanno un impatto sproporzionatamente grande sul comportamento della lega.

Migliorare lo Strato Protettivo di Ossido

La funzione più importante degli elementi in tracce è migliorare l'adesione e l'integrità dello strato protettivo di ossido. Additivi come ittrio (Y), silicio (Si), cerio (Ce) e manganese (Mn) vengono "dopati" nella lega in quantità precise.

Questi elementi migrano sulla superficie durante il riscaldamento e ancorano lo strato di ossido al metallo di base, impedendogli di sfaldarsi o staccarsi durante i cicli termici. Uno strato di ossido più aderente si traduce direttamente in una maggiore durata dell'elemento.

Controllo della Struttura del Grano e della Stabilità

Gli elementi in tracce aiutano anche a controllare la struttura del grano della lega ad alte temperature. Fissando i bordi dei grani, impediscono una crescita eccessiva dei grani, il che mantiene la resistenza meccanica del materiale e previene guasti prematuri.

Comprendere i Compromessi e le Insidie

La composizione di una lega è una serie di compromessi ingegneristici deliberati. Comprendere questi compromessi è fondamentale per evitare guasti comuni.

La Variabile del Produttore

Due leghe vendute con lo stesso nome (ad esempio, "80/20 NiCr") da diversi produttori non sono necessariamente identiche. La miscela proprietaria di elementi in tracce è un fattore chiave di differenziazione e una ragione primaria per le variazioni di prestazioni e prezzo.

Una lega premium di un produttore affidabile ha subito una ricerca approfondita per ottimizzare il suo pacchetto di elementi in tracce per la massima durata. Un'alternativa più economica potrebbe avere il rapporto corretto degli elementi principali ma mancare del "doping" raffinato necessario per la stabilità a lungo termine.

Contaminanti vs. Additivi

Esiste una differenza critica tra additivi in tracce intenzionali e contaminanti non intenzionali. Elementi come zolfo e fosforo, anche in quantità minime, possono essere altamente dannosi.

Questi contaminanti possono interrompere la formazione di uno strato di ossido stabile e creare punti deboli, portando a un guasto rapido e localizzato dell'elemento riscaldante. Questo è il motivo per cui l'approvvigionamento di leghe ad alta purezza e ben controllate è essenziale per le applicazioni critiche.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di una lega non riguarda solo l'abbinamento di una temperatura nominale; si tratta di abbinare la composizione ai requisiti di prestazioni, affidabilità e costo.

- Se il tuo obiettivo principale è la massima temperatura di esercizio e la durata: Scegli una lega ad alto contenuto di nichel come 80/20 NiCr da un produttore di alto livello noto per il suo stretto controllo compositivo e gli elementi in tracce ottimizzati.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per calore moderato: Una lega a basso contenuto di nichel (ad esempio, 60/16 NiCrFe) o una lega FeCrAl standard può fornire un eccellente valore e prestazioni.

- Se il tuo obiettivo principale è la coerenza e l'affidabilità: Acquista la tua lega da un unico fornitore di fiducia per garantire che la formulazione proprietaria degli elementi in tracce, e quindi le prestazioni, rimanga costante da lotto a lotto.

In definitiva, la comprensione della composizione di una lega trasforma il processo di selezione da una semplice consultazione di una scheda tecnica a una decisione strategica che garantisce l'affidabilità a lungo termine del tuo progetto.

Tabella Riepilogativa:

| Tipo di Lega | Elementi Primari | Elementi in Tracce Chiave | Temp. Max Operativa | Benefici Chiave |

|---|---|---|---|---|

| NiCr (80/20) | 80% Ni, 20% Cr | Ittrio, Silicio | Alta (es. 1200°C+) | Resistenza all'ossidazione superiore, lunga durata |

| NiCr (60/16) | 60% Ni, 16% Cr, bilancia Fe | Cerio, Manganese | Moderata (es. 1000°C) | Economica, buone prestazioni |

| FeCrAl | Fe, Cr, Al | Ittrio, Silicio | Molto Alta (es. 1400°C+) | Alta resistività, eccellente resistenza all'ossidazione |

Ottimizza le prestazioni di riscaldamento del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una selezione precisa della lega per le tue esigenze sperimentali uniche, migliorando affidabilità ed efficienza. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C