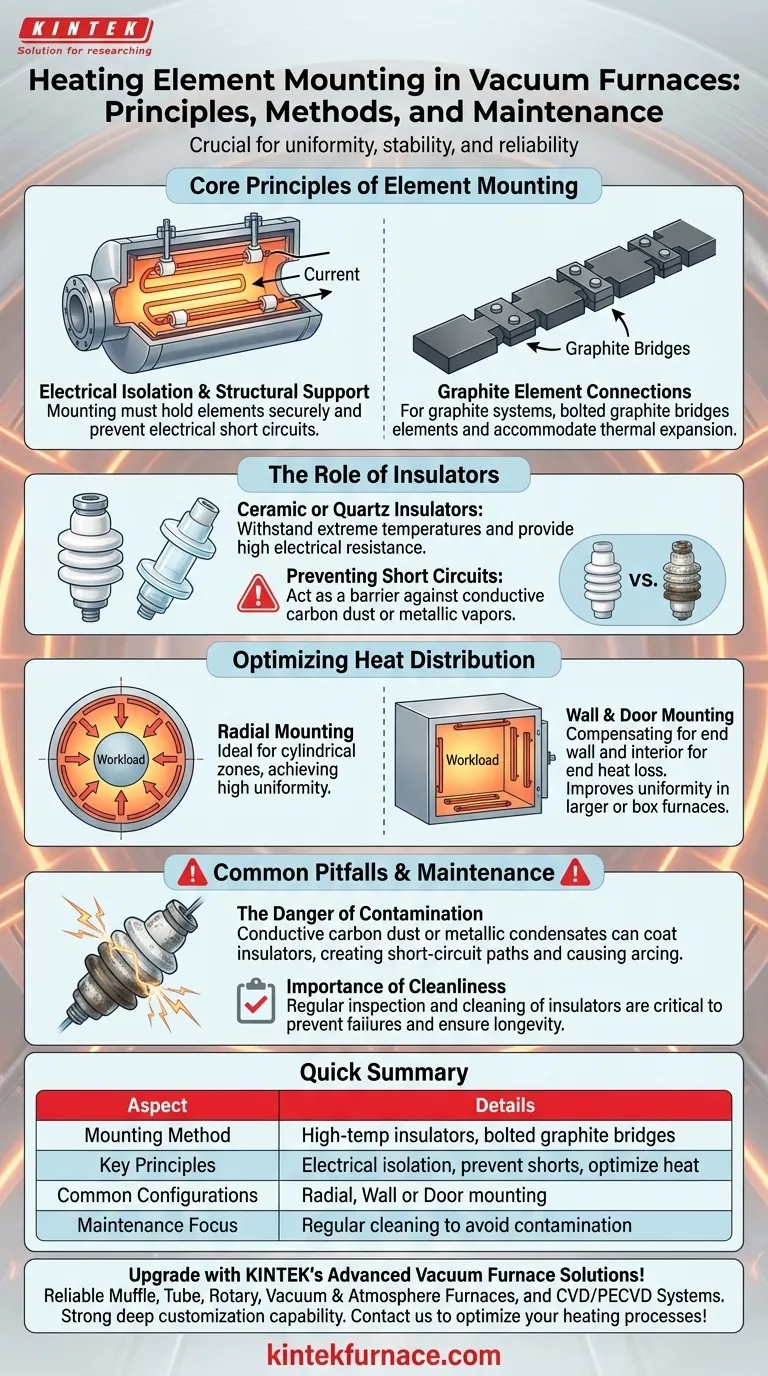

In un forno sottovuoto, gli elementi riscaldanti sono montati utilizzando isolatori specializzati per alte temperature, più comunemente realizzati in ceramica o quarzo. Per i sistemi a base di grafite, i singoli elementi sono collegati tra loro e alle uscite di alimentazione tramite ponticelli in grafite imbullonati. Questo sistema di montaggio è progettato non solo per il supporto fisico, ma per fornire un isolamento elettrico critico e garantire un riscaldamento stabile e uniforme nell'ambiente sottovuoto esigente.

Il metodo utilizzato per montare un elemento riscaldante è una scelta di progettazione fondamentale che influisce direttamente sull'uniformità della temperatura del forno, sulla stabilità elettrica e sull'affidabilità a lungo termine. La sfida principale è mantenere un isolamento elettrico perfetto garantendo al contempo una distribuzione uniforme del calore, specialmente poiché i contaminanti possono accumularsi durante il funzionamento.

I Principi Fondamentali del Montaggio degli Elementi

La strategia di montaggio per un elemento riscaldante deve risolvere simultaneamente due problemi fondamentali: mantenere l'elemento saldamente in posizione a temperature estreme e prevenire cortocircuiti della corrente elettrica.

Garantire l'Isolamento Elettrico

La funzione principale dell'hardware di montaggio è isolare l'elemento riscaldante carico elettricamente dal corpo metallico del forno e dagli scudi termici. Sebbene il vuoto sia un eccellente isolante elettrico, l'ambiente del forno non è perfettamente pulito.

Nel tempo, la polvere di carbonio proveniente dagli elementi in grafite o i vapori metallici dal carico riscaldato possono depositarsi in tutto il forno. Se questi materiali conduttivi si accumulano su un isolatore, possono creare un percorso per l'elettricità per bypassare l'elemento, portando a un cortocircuito.

Il Ruolo degli Isolatori

Per prevenire i cortocircuiti, gli elementi sono sospesi su isolatori specializzati. Materiali come ceramica o quarzo sono scelti per la loro capacità di resistere a temperature estreme mantenendo una resistenza elettrica molto elevata.

Questi isolatori agiscono come barriera critica tra l'elemento energizzato e la struttura del forno messa a terra. La loro efficacia è fondamentale per il funzionamento sicuro e affidabile del forno.

Collegamento Strutturale per Elementi in Grafite

Gli elementi in grafite non sono un pezzo unico e continuo. Sono tipicamente assemblati da segmenti collegati tramite ponticelli in grafite imbullonati.

L'utilizzo della grafite sia per gli elementi che per i connettori assicura che tutti i componenti si espandano e si contraggano alla stessa velocità con le variazioni di temperatura. Questa coerenza del materiale previene lo stress meccanico e mantiene una connessione elettrica affidabile a temperature che possono superare i 3000°C.

Ottimizzare la Distribuzione del Calore

Il posizionamento fisico degli elementi riscaldanti all'interno della zona calda è ingegnerizzato per fornire la temperatura più uniforme possibile al carico di lavoro.

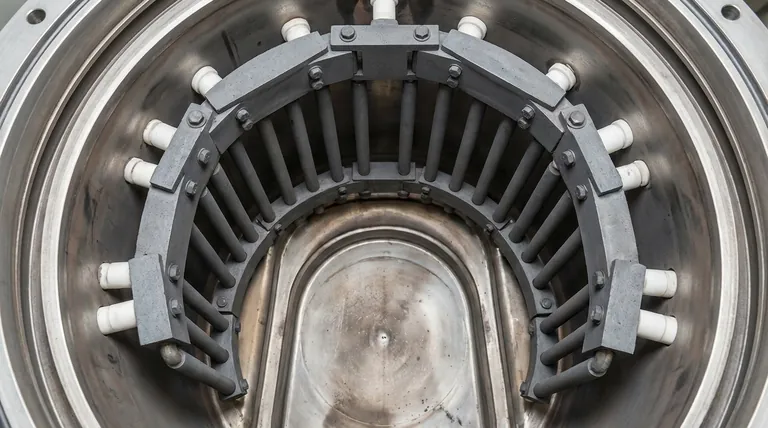

Montaggio Radiale

Nelle zone calde cilindriche, gli elementi sono spesso montati radialmente, formando un cerchio attorno al carico. Questa configurazione fornisce un riscaldamento uniforme a 360 gradi, ideale per ottenere un'elevata uniformità di temperatura in uno spazio contenuto.

Montaggio a Parete e su Porta

Per migliorare ulteriormente l'uniformità, specialmente nei forni più grandi o a scatola, gli elementi possono essere montati anche sulle pareti posteriori o sull'interno della porta del forno. Ciò compensa la perdita di calore che si verifica naturalmente alle estremità della zona calda, assicurando che l'intero carico raggiunga la temperatura target in modo costante.

Errori Comuni da Evitare

L'affidabilità di un forno sottovuoto è direttamente collegata alle condizioni del suo sistema di montaggio degli elementi riscaldanti. Trascurare quest'area è una fonte comune di guasto.

Il Pericolo di Contaminazione

La più grande minaccia per gli isolatori degli elementi riscaldanti è la contaminazione. La fine polvere di carbonio o i condensati metallici generati durante i cicli di riscaldamento sono conduttivi.

Quando questi depositi ricoprono un isolatore, creano efficacemente un percorso di cortocircuito. Ciò può causare archi elettrici, che possono distruggere l'isolatore, danneggiare l'elemento riscaldante e potenzialmente far scattare o distruggere l'alimentatore.

L'Importanza della Pulizia

A causa di questo rischio, mantenere puliti gli isolatori è un compito di manutenzione critico. Devono essere ispezionati e puliti regolarmente per rimuovere qualsiasi accumulo conduttivo. Questo semplice atto di manutenzione è fondamentale per prevenire guasti elettrici catastrofici e garantire la longevità del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione e la manutenzione del sistema di montaggio degli elementi dovrebbero allinearsi con le tue priorità operative.

- Se la tua priorità principale è la massima uniformità della temperatura: Una progettazione che utilizza una combinazione di elementi radiali ed elementi supplementari montati a parete o su porta è l'approccio più efficace.

- Se la tua priorità principale è l'affidabilità operativa: Implementa un programma di manutenzione rigoroso e frequente incentrato sull'ispezione e la pulizia di tutti gli isolatori in ceramica o quarzo per prevenire l'accumulo di contaminanti.

- Se la tua priorità principale sono i sistemi in grafite ad alta temperatura: Assicurati che tutti i collegamenti elettrici tra i segmenti degli elementi siano realizzati con hardware in grafite per gestire l'espansione termica e prevenire guasti alle connessioni.

In definitiva, il corretto montaggio degli elementi riscaldanti è un aspetto fondamentale delle prestazioni del forno, che governa direttamente sia la sua capacità di riscaldamento che la sua vita operativa.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodo di Montaggio | Utilizza isolatori ad alta temperatura (es. ceramica, quarzo) e ponticelli in grafite imbullonati per i collegamenti |

| Principi Chiave | Garantisce l'isolamento elettrico, previene i cortocircuiti e ottimizza la distribuzione del calore |

| Configurazioni Comuni | Montaggio radiale per zone cilindriche; montaggio a parete o su porta per l'uniformità |

| Focus Manutenzione | Pulizia regolare degli isolatori per evitare contaminazione da polvere di carbonio o vapori metallici |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate per forni sottovuoto di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi affidabili ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche per prestazioni e longevità superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di riscaldamento e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura